Perforació

Què és el procés de perforació CNC i mecanitzat de perforació i - Serveis de perforació

No es pot fabricar cap tipus de màquina sense forats. Per connectar les peces, cal fer diversos forats de cargol, forats de passadors o forats de rebló de diferents mides; per tal de fixar les parts de la transmissió, calen diversos forats de muntatge; les peces de la màquina també tenen molts forats diversos (com ara forats d’oli, forat de procés, forat de reducció de pes, etc.). L’operació de mecanitzar un forat per fer que el forat compleixi els requisits s’anomena mecanitzat de forats.

La superfície del forat interior és una de les superfícies importants que componen les parts mecàniques. En les peces mecàniques, les peces amb forats representen generalment del 50% al 80% del nombre total de peces. Els tipus de forats també són diversos, inclosos els forats cilíndrics, els forats cònics, els roscats i els forats amb forma.

Els forats cilíndrics comuns són diferents dels forats generals i els forats profunds, i els forats profunds són difícils de mecanitzar.

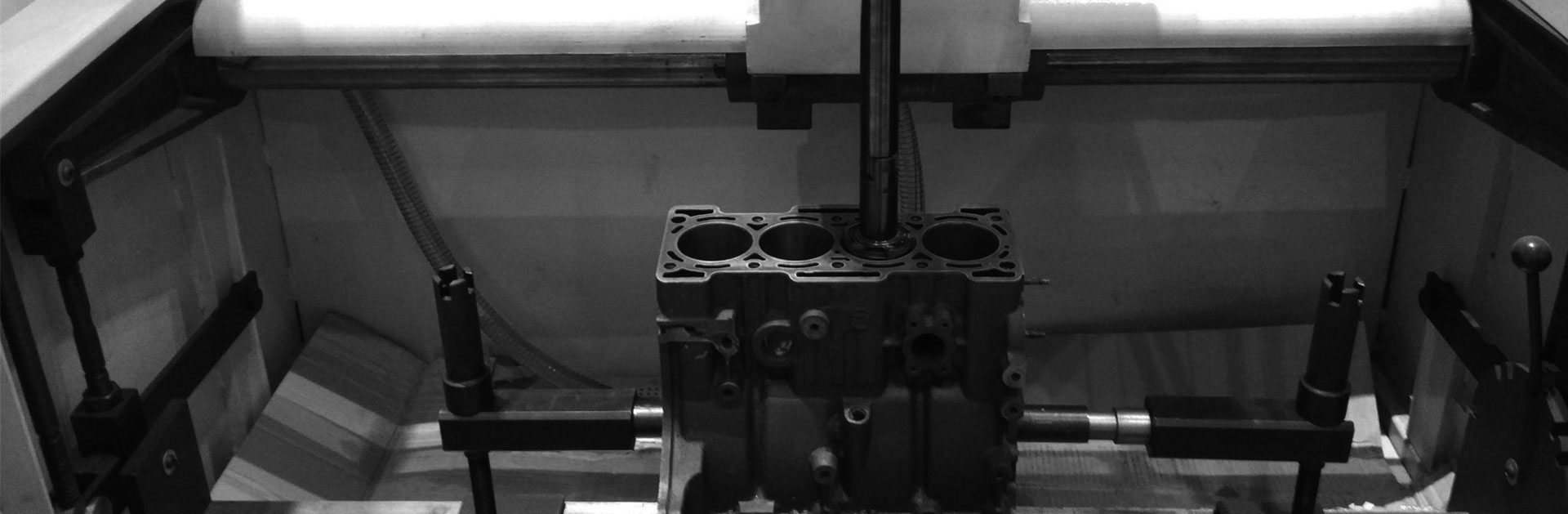

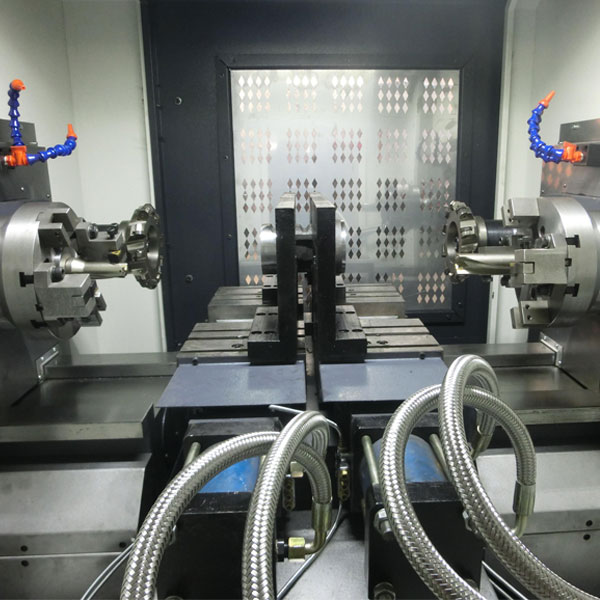

Els serveis de mecanitzat de perforació de Minghe es van afegir originalment per complementar i donar suport a les nostres capacitats de formació. Avui en dia, els clients utilitzen els nostres serveis de perforació líders en la indústria, fins i tot quan no és necessària la formació. Des de fa 35 anys, hem estat desenvolupant els nostres serveis de perforació per proporcionar als clients les solucions adequades a la seva aplicació específica. Els enginyers de Minghe revisaran les especificacions del producte, les trucades de material i els requisits de volum per seleccionar la solució més rendible per al vostre projecte de perforació.

Requisits tècnics per a la perforació de forats

En el procés de processament de forats, cal evitar problemes com l'expansió de diàmetre de forat excessivament gran, la poca rugositat superficial de la peça i el desgast excessiu de la broca, per tal d'evitar que afecti la qualitat de la perforació i augmenti el processament cost. Els requisits tècnics següents s’han d’assegurar en la mesura del possible:

- - Precisió dimensional: la precisió del diàmetre i la profunditat del forat;

- - Precisió de la forma: arrodoniment del forat, cilindricitat i rectitud dels eixos;

- - Precisió de posició: la coaxialitat entre el forat i l'eix del forat o l'eix del cercle exterior; el paral·lelisme i la perpendicularitat entre el forat i el forat o el forat i altres superfícies, etc.

Al mateix temps, també s'han de tenir en compte els 5 elements següents:

- - L'estructura de la profunditat del forat i el forat de rugositat de la superfície;

- - Les característiques estructurals de la peça de treball, inclosa l'estabilitat del voladís de subjecció i la rotació;

- - La velocitat de potència, el sistema de refrigeració i l'estabilitat de la màquina-eina;

- - Processament per lots;

- - Cost de processament;

Diferents tipus de mecanitzat de perforació: serveis de perforació CNC disponibles a Minghe

Diversos forats de peces del motlle, com ara forats de cargol, forats de cargol, forats de passadors, forats de mandrins, forats de fixació de nucli rodó, etc., han de ser foradats i foradats per satisfer els requisits de diàmetre de forat, precisió del pas del forat i rugositat.

Els mètodes de processament més utilitzats es mostren a la taula.

| Tipus | Estoig |

| Perforació d'una sola peça | Una sola peça es perfora directament segons la posició de marcatge |

| Trepant pilot | Perforeu primer un forat en una part i utilitzeu-lo com a guia per perforar altres parts. Una peça es pot utilitzar per a perforacions directes en sentit contrari durant la perforació; també pot fer sortir el forat per fer la perforació en sentit contrari. |

| Perforació combinada | Per tal de garantir la distància dels forats de les peces, es poden fixar les dues parts amb mandrines paral·leles o combinar-les amb cargols per formar un tot i es poden perforar els forats al mateix temps segons el marcatge. |

Mecanitzat de fresat

Sovint hi ha alguns forats de passadors, forats d’expulsió, forats de fixació de nuclis, etc. al motlle que s’han de processar després de dibuixar o durant el muntatge. La precisió del processament és generalment d’IT6 a IT8 i la rugositat no és inferior a Ra3.2μm.

Principis generals de fresat

| Tipus | Estoig | |

| Diàmetre de la peça | <10 | Forada i escariada per un muntador |

| 10 ~ 20 | Processament mitjançant perforació, avellanat, escariament, etc. | |

| > 20 | Pre-controlat per la broca de muntatge, després fresat i processat de la màquina de forat | |

| Cal apagar el forat | En escorxar, la quantitat de mòlta ha de ser de 0.02 ~ 0.03. Els forats s’han de protegir durant el tractament tèrmic i es tornaran a moldre quan es muntin | |

| Alesat combinat de diferents materials | Quan esborreu parts de diferents materials, s’ha de fabricar amb materials més durs | |

| Rescat de maquinari endurit | A través de la perforació del forat del maquinari d’enduriment, comproveu primer si el forat està deformat, escorregut amb un escariador de carbur cementat estàndard o escrasant amb un escariador antic i, a continuació, utilitzeu una vareta de mòlta de ferro colat per moldre a la mida requerida. | |

| Forat escariado | Quan el forat no està escorregut, s’hauria d’aprofundir la profunditat del forat de fresat, deixant la longitud de la part de tall del escariador per garantir el diàmetre efectiu del forat; també es pot esborrar amb una escariadora estàndard i, després, escorar el forat amb una escariadora antiga que té terra la part de tall. Fons desconegut | |

| Frontissa de màquina | Després de fixar la peça una vegada, es realitzen forades, avellanats i escariaments de manera contínua per garantir la perpendicularitat i el paral·lelisme del forat | |

Mecanitzat de forats profunds

Els forats del canal de refrigeració, els forats de l’escalfador i una part dels forats del passador expulsor del motlle de plàstic han de ser processats amb forats profunds. En general, la precisió del forat de l’aigua de refrigeració no és elevada, però cal evitar la desviació; per tal d'assegurar l'eficiència de la transferència de calor, el forat de l'escalfador té alguns requisits per al diàmetre i la rugositat del forat, el diàmetre del forat és 0.1 ~ 0.3 mm més gran que la vareta calefactora i la rugositat és Ra12.5 ~ 6.3 μm; mentre que el forat expulsor requereix un nivell superior, la precisió general és IT8 i hi ha requisits de verticalitat i rugositat.

Processament de forats

Es requereixen molts forats al motlle per assegurar la distància dels forats, la distància de la vora dels forats, el paral·lelisme de l'eix de cada forat, la perpendicularitat a la cara final i la coaxialitat dels forats després de muntar les dues parts. Aquest tipus de sistema de forats generalment es processa primer, i després els forats es processen per traçat.

Trieu el millor procés de perforació

Després de navegar per una llista de serveis de tractament de superfícies, seleccioneu un procés basat en consideracions essencials, com ara temps de producció, rendibilitat, tolerància de peces, durabilitat i aplicacions. No es recomana el fresat CNC d'alta resistència, les peces de tornejat per aplicar acabats superficials metàl·lics secundaris, ja que el tractament pot canviar les mides de la peça acabada eliminant o afegint una petita quantitat de materials.

Poseu-vos en contacte amb nosaltres o envieu un correu electrònic a sales@hmminghe.com per veure com les nostres persones, equips i eines poden oferir la millor qualitat al millor preu per al vostre projecte de perforació.