Tecnologia de processament de carcassa d'aliatge d'alumini de parets primes poroses

Amb el vigorós desenvolupament de productes de subcontractació d’aviació internacional, la cooperació entre clients també s’ha estretit. La dificultat del processament de peces també ha canviat de les peces simples i simplificades inicials a les peces amb forma especial d'aliatge d'alta temperatura i les parts de muntatge de precisió del procés compost. Peces de carcassa de caixa multi-metall encara més difícils. A causa de la limitació del pes de l'avió, els materials de moltes parts de la carcassa estan més inclinats als materials d'aliatge d'alumini. Per exemple, els materials són L168, 6061, 2024 i altres aliatges d’alumini d’ús internacional. Aquest tipus de materials també poden aconseguir una bona resistència a la corrosió i al desgast mitjançant la formació primerenca en fred i el tractament tardà de la superfície. S'utilitzen en parts de diversos avions civils com Airbus, Boeing i fins i tot el C919 del meu país. Avui estem estudiant el mètode de processament de la carcassa d'aliatge d'alumini amb porós, fosa a pressió a parets primes estructura asimètrica.

1. Descripció de les dificultats de processament

- Hi ha un total de 49 forats a les parts i la part més prima de la paret fa només 3 mm.

- Un total de 14 forats tenen toleràncies a 0.01 mm, dels quals 7 forats interiors tenen una tolerància de ± 0.004 mm.

- La tolerància de posició de 4 forats petits no ha de superar 0.025 mm.

2. Pla de tramitació

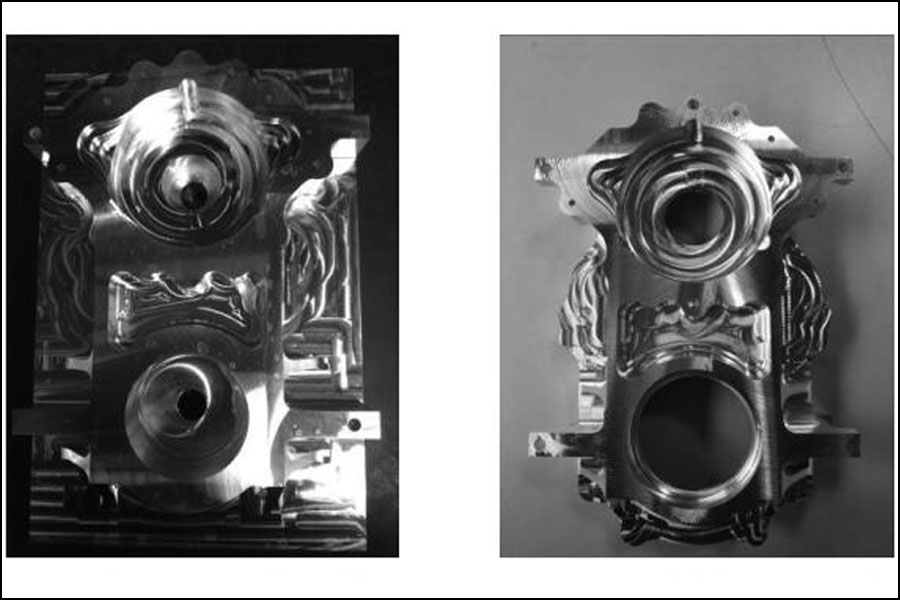

El processament de peces poroses de parets primes pot seguir les regles generals de processament de les peces de carcassa, com es mostra a la figura 2. És a dir, mecanitzat en brut, semiacabat i acabat; entre ells, es poden assolir els requisits finals mitjançant alguns processos d’acabat com ara encoixinat, rectificat, rectificat i avorrit fi d’acord amb l’aspecte específic, la forma i els requisits de tolerància de mida de la peça durant l’acabat. . També es pot processar directament fins a la mida final si el nivell de precisió de l'equip ho permet. A partir de matèries primeres, es poden utilitzar buits de fosa o blocs d’alumini originals per començar a processar segons les necessitats del client. L'ús de peces de fosa pot estalviar molt de temps de processament en el mecanitzat en brut preliminar.

- En el procés de mecanitzat en brut, el gruix de la paret i les dimensions de la profunditat han de ser de 3 mm reservats per al mecanitzat semi-acabat i 0.5 mm reservats per a les dimensions dels forats de precisió. Pel que fa a les parts de la figura 1, els forats de posicionament del procés per al postprocessament s'han de fer al mateix temps. Utilitzeu forats de posicionament del procés amb passadors per al postprocessament de les peces. Es recomana fer el forat del procés amb un angle de 60 ° entre les dues parets de la peça per garantir una força uniforme i una estabilitat dimensional durant el processament posterior. La mida del forat és de 5 mm i la tolerància és de +0.005. Si les condicions de l’equip no li permeten processar els dos costats alhora, s’han d’afegir almenys dos forats de procés i dos forats de posicionament a cada costat per augmentar l’estabilitat de les peces en la fase d’acabat posterior.

- A la fase de semiacabat, es poden processar totes les dimensions amb toleràncies superiors a 0.01 mm, inclòs el gruix de la paret de les peces, la cavitat i algunes altres dimensions amb toleràncies superiors a ± 0.1 mm. Per tal d’estalviar temps de processament, es poden reservar 0.5 mm per a totes les mides de forats d’acabat. Es fa durant l'acabat. Cal assenyalar aquí que les peces han de sotmetre’s a un tractament d’alleugeriment de l’envelliment dins de les 4 hores posteriors a la finalització del mecanitzat semiacabat; en cas contrari, després d’una gran quantitat de tall, s’alliberarà una gran quantitat d’esforç i la peça es deformarà.

- Segons els diferents materials de les peces i la mida de les peces, trieu una temperatura i un temps per alleujar l'estrès raonables per eliminar eficaçment l'estrès mecànic de les peces i proporcionar una garantia efectiva per a l'acabat posterior.

- Per tal d’assegurar l’alta eficiència i estabilitat de l’acabat, un cop acabat el semiacabat, es pot realitzar un únic procés de rectificat a les dues cares de la peça per assegurar que la plana total de les dues cares estigui dins de 0.01 mm.

- A la fase d’acabat, es pot seleccionar el mètode de processament segons les condicions del seu propi equip. Quan només hi ha un centre de mecanitzat de tres eixos, cal mecanitzar primer la mida d’acabat d’una superfície. Si és possible, trieu utilitzar l'eina de forat de subjecció de la canya; d'acord amb les necessitats del dibuix, s'ha de garantir que la posició dels quatre forats sigui de 0.025 mm. Per tant, després de processar una superfície, heu d'utilitzar els dos forats d'aquesta superfície com a forats de posicionament en lloc dels forats de procés que hem reservat durant mecanitzat en brut. Només així es pot garantir efectivament el forat 0.025. Grau de posició

- Si és possible, el centre de mecanitzat de quatre eixos es pot utilitzar per processar directament les dues superfícies. Per descomptat, es necessita un conjunt d’accessoris plans com a suport. Mitjançant moltes proves, per tal de minimitzar la deformació de les peces durant el tancament i el processament, la pinça plana ha de ser simplement tractada tèrmicament, HRC ≥ 35, i la planitud de la superfície de subjecció és de 0.01 mm. Després d’instal·lar l’aparell de la placa, anivelleu-lo i ajusteu-lo a 0.01.

3. Qüestions que necessiten atenció

- Atès que les parts en si són difícils de processar i les toleràncies són molt estrictes, els requisits per a l’entorn de processament també proposen requisits més elevats. Tenint en compte les peces, els mateixos materials són peces d'alumini i el cicle general de processament de les peces és llarg, el líquid refrigerant de la superfície de les peces s'ha de netejar després de processar-les; al mateix temps, durant la facturació i a l'espera del processament, es recomana utilitzar bosses resistents a la intempèrie per al processament. protecció.

- A la fase d'acabat de les peces, afectada per la tolerància dimensional de les peces, el processament s'ha de realitzar en un entorn amb una temperatura ambient de 20 ° C ± 1 ° C.

- Per a la mesura de forats de precisió, es recomana utilitzar un micròmetre de diàmetre interior de tres mandíbules amb pantalla digital per comparar-lo amb un manòmetre anular i utilitzar un manòmetre de tap d'aliatge agrupat per a la mesura auxiliar per assegurar que les dimensions de les peces siguin qualificades.

4. La conclusió

Durant gairebé un any de producció i ajust de prova, s’ha explorat un conjunt relativament complet de rutes de tecnologia de processament, que proporciona una valuosa experiència de processament per al processament d’aquest tipus de peces.

Conserveu la font i l'adreça d'aquest article per tornar a imprimir-les:Tecnologia de processament de carcassa d'aliatge d'alumini de parets primes poroses

Minghe Empresa de fosa a pressió es dediquen a la fabricació i proporcionen peces de fosa de qualitat i alt rendiment (la gamma de peces de fosa a pressió metàl·lica inclou principalment Fosa a pressió de paret prima,Fundició a càmera calenta,Fosa a pressió a càmera freda), Servei rodó (Servei de fosa a pressió,Mecanitzat en cnc,Fabricació de motllesQualsevol requisit personalitzat de fosa a pressió d’alumini, fosa a pressió de magnesi o de Zamak / zinc i altres foses es pot posar en contacte amb nosaltres.

Sota el control d’ISO9001 i TS 16949, tots els processos es duen a terme a través de centenars de màquines avançades de fosa a pressió, màquines de 5 eixos i altres instal·lacions, que van des de les bombes a les rentadores Ultra Sonic. equip d’enginyers, operadors i inspectors experimentats per fer realitat el disseny del client.

Fabricant contractual de peces de fosa a pressió. Les capacitats inclouen peces de fosa a pressió d’alumini de cambra freda des de 0.15 lliures. fins a 6 lliures, configuració de canvis ràpids i mecanitzat. Els serveis de valor afegit inclouen polit, vibració, desbarbat, granallat, pintura, revestiment, recobriment, muntatge i eines. Els materials treballats inclouen aliatges com 360, 380, 383 i 413.

Assistència al disseny de fosa a pressió de zinc / serveis d'enginyeria simultània Fabricant a mida de peces de fosa a pressió de zinc. Es poden fabricar peces de fosa en miniatura, peces de fosa a pressió a alta pressió, peces de motlle multi-lliscant, peces de motlle convencionals, peces de matrius unitats i peces de fosa independents i peces de fosa segellades a cavitat. Les peces de fosa es poden fabricar en longituds i amplades de fins a 24/0.0005 polzades +/- XNUMX polzades de tolerància.

Fabricant certificat ISO 9001: 2015 de magnesi fos a pressió, les capacitats inclouen fosa a pressió de magnesi a alta pressió de fins a 200 tones de càmera calenta i 3000 tones de càmera freda, disseny d’eines, polit, emmotllament, mecanitzat, pintura en pols i líquid, QA complet amb capacitats CMM , muntatge, embalatge i lliurament.

Certificat ITAF16949. Inclou un servei de càsting addicional càsting d'inversió,colada de sorra,Fundició Gravity, Colada d'escuma perduda,Fundició centrífuga,Fundició al buit,Fundició permanent de motllesLes capacitats inclouen EDI, assistència en enginyeria, modelatge sòlid i processament secundari.

Indústries de fosa Estudis de casos de peces per a: Cotxes, Bicicletes, Avions, Instruments musicals, Embarcacions, Dispositius òptics, Sensors, Models, Dispositius electrònics, Tancaments, Rellotges, Maquinària, Motors, Mobles, Joieria, Plantilles, Telecom, Il·luminació, Dispositius mèdics, Dispositius fotogràfics, Robots, escultures, equip de so, equipament esportiu, eines, joguines i molt més.

Què us podem ajudar a fer a continuació?

∇ Aneu a la pàgina d'inici de Fundició a la Xina

→Peces de fosa-Esbrineu què hem fet.

→ Consells relacionats sobre Serveis de fosa a pressió

By Fabricant de fosa a pressió Minghe | Categories: Articles útils |material etiquetes: Fosa d'alumini, Fosa de zinc, Fosa de magnesi, Fundició de titani, Fundició d'acer inoxidable, Fosa de llautó,Fosa de bronze,Emetent vídeo,Història de l'empresa,Colada de fosa d'alumini | Comentaris desactivats