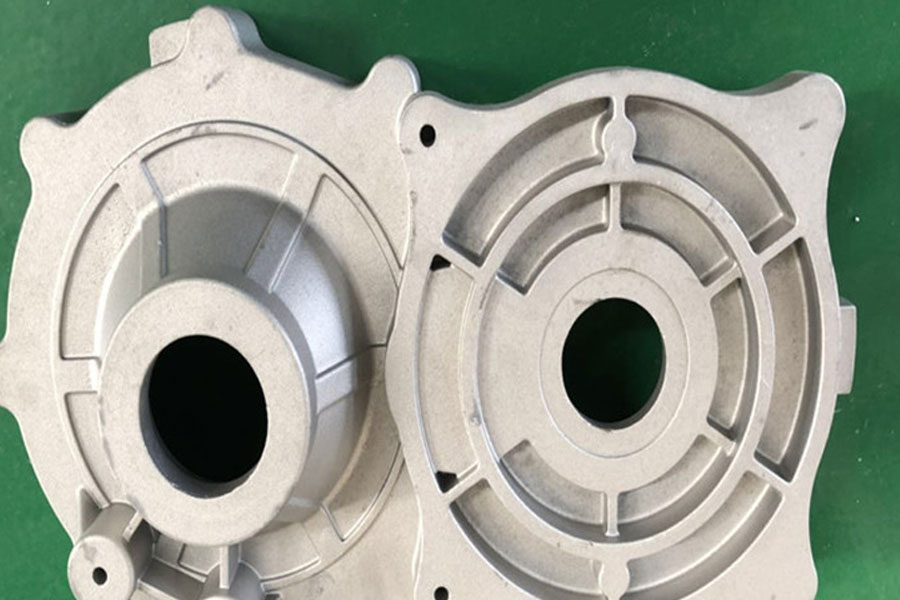

Recerca sobre el sistema de tancament de motlles de fosa a pressió

La fosa a pressió és un dels mitjans importants per a la formació de metalls no ferrosos. Durant el procés de fosa a pressió, a causa dels diferents estats de flux del metall fos a la cavitat, es poden produir fenòmens indesitjables com ara barreres fredes, patrons, porus i segregació. Per evitar aquests fenòmens indesitjables, és molt necessari controlar el flux de metall fos a la cavitat. La clau per controlar el flux de metall fos a la cavitat rau en la investigació i el disseny del sistema de tancament a pressió.

El procés de producció de motlles de fosa a pressió

El procés CAD / CAE / CAM / CAT de fabricació de motlles de fosa a pressió.

El disseny del sistema d'abocament de motlles de fosa a pressió

En la investigació del sistema de tancament a pressió, la posició i la forma de la porta són factors importants per controlar l’estat de flux i la direcció d’ompliment de la solució. En primer lloc, centreu-vos en la ubicació de la porta i la forma del corredor, dissenyeu la porta, el corredor, la bossa d’escòries, l’abocador de desbordament i el conducte d’escapament; després utilitzeu el programari CAE per analitzar el flux de solució a l'interior de la cavitat. La posició i la mida del canal interior i la porta interna influeixen decisivament en el mètode d’ompliment.

El disseny de la porta interior

Quan es fixa la porta del producte acabat, normalment es realitza segons el procediment següent:

- Fórmula de càlcul de l'àrea de secció transversal de la porta: A = U / (vt): volum del producte (cIn.) : A: Àrea de la secció transversal de la porta (cm2) / v: Velocitat de la solució d'alumini de la porta (cm / s) / T: Ompliment temps

- Calculeu l’àrea de la secció transversal de la porta interior.

- Segons l’àrea de la secció transversal de la porta interna, configureu la forma de la porta i, a continuació, configureu la posició de la porta i, inicialment, dissenyeu la posició de l’abocador de flux i de la bossa d’escòries.

- Feu diferents esquemes de portes (generalment reduïu primer l’àrea de la secció transversal del corredor interior i amplieu-la quan sigui necessari després de la prova) i feu dades 3D.

- Realitzeu anàlisis CAE (és a dir, anàlisis de flux) a partir de les dades 3D produïdes.

- Avalueu els resultats de l'anàlisi.

- Si hi ha fenòmens desfavorables després de l’avaluació, s’hauria de millorar el pla i, després, fer una anàlisi CAE fins obtenir un pla més satisfactori.

Disseny de sistema d’escapament

La porta interior s’ha d’establir en una posició on el metall fos flueixi millor a la cavitat, l’escapament s’ompli i totes les cantonades de la cavitat es puguin omplir amb metall fos. Utilitzeu una porta interna sempre que sigui possible. Si es necessiten diverses portes internes, s’ha de procurar que el flux de metall fos no interfereixi ni es trobi a la cavitat sense dispersar-se (és a dir, guiant el flux de metall per fluir en una direcció) per evitar la convergència del metall fos al vòrtex de la cavitat.

Quan la mida del fitxer fosa a pressió és gran, de vegades és impossible obtenir l’àrea de la secció transversal necessària del corredor només d’un corredor, de manera que s’han d’utilitzar diversos corredors. Tanmateix, cal tenir en compte que la configuració del corredor interior hauria de garantir que el metall fos es guia perquè flueixi només en una direcció, de manera que s’evitin corrents de Foucault quan es fusioni el metall fos de la cavitat.

El flux de metall fos ha de girar el mínim possible a la cavitat perquè el metall fos pugui arribar a la part de paret gruixuda de la fosa a pressió.

El flux de metall fos ha de ser el més curt i uniforme possible.

L’àrea de la secció transversal del corredor interior es redueix gradualment cap al corredor interior per reduir la captació de gas, cosa que és beneficiosa per millorar la compacitat de la fosa a pressió. El corredor interior s’ha de transitar sense problemes durant el procés de flux per evitar la màxima rotació i impacte de flux.

Quan hi hagi diverses cavitats, l’àrea de la secció transversal del corredor s’ha de reduir en seccions segons la proporció de volum de cada cavitat.

L’aire de la cavitat i el gas volatilitzat del lubricant haurien de ser empesos cap a la ranura d’escapament pel metall fos que flueix i escapar de la cavitat de la ranura d’escapament. En particular, el flux de metall fos no ha de deixar el gas al forat cec i bloquejar prematurament la ranura d’escapament.

La corrent metàl·lica no ha de formar un xoc tèrmic per la mala dissipació de calor. Per a les peces de fosa a pressió amb costelles, el metall hauria de fluir en la direcció de les costelles tant com sigui possible.

Cal evitar que el metall fos renti directament les peces i els nuclis del motlle fàcilment danyats. Quan sigui inevitable, s’ha d’establir una zona d’aïllament a la brolla per evitar xocs tèrmics.

En general, com més ample i gruixut sigui el corredor interior, major serà el risc de flux no uniforme. Al mateix temps, procureu no utilitzar portes excessivament gruixudes; eviteu deformacions en tallar les portes.

Esgotament de la cavitat

L'abocador de desbordament s'utilitza per eliminar el metall fos ruixat inicialment durant la fosa i per fer que la temperatura del motlle sigui consistent. La ranura de flux de líquid es fixa a la posició en què el motlle és fàcil de contenir gas i s’utilitza per a gasos d’escapament per millorar l’estat de flux del metall fos i guiar el metall fos a totes les cantonades de la cavitat per obtenir una bona superfície de fosa . La ranura d’escapament està connectada a la part frontal de la ranura de desbordament i la bossa d’escòries, o directament connectada a la cavitat.

L’àrea de la secció transversal total de la ranura d’escapament ha de ser aproximadament equivalent a l’àrea de la secció transversal del corredor interior.

La posició de la ranura d’escapament sobre la superfície de separació es determina segons l’estat de flux del metall fos a la cavitat. El solc d’escapament és millor que no sigui “recte”, sinó “corbat” per evitar que el metall fos pugui ruixar i fer mal a la gent. La profunditat de la ranura d’escapament a la superfície de separació sol ser de 0.05 mm a 0.15 mm; la profunditat de la ranura d'escapament a la cavitat sol ser de 0.3 mm ~ 0.5 mm; la profunditat de la ranura d’escapament a la vora del motlle sol ser de 0.1 mm ~ 0.15 mm; L'amplada de la ranura d'escapament és generalment de 5 mm ~ 20 mm.

L’espai d’escapament entre el passador expulsor i la barra d’empenta és molt important per a l’escapament de la cavitat, normalment controlat entre 0.01 mm i 0.02 mm, o augmentat fins que no es produeixin rebaves.

L'escapament de nucli fix també és un mètode d'escapament eficaç. Normalment, es controla un buit de 0.05 mm a 0.08 mm a la perifèria del nucli, de manera que el coll de posicionament del nucli s’obre amb una ranura d’escapament d’amplada i gruix d’1 mm a 2 mm i el gas de la cavitat s’obre fora del ranura d’escapament al llarg del coll. Es descarrega des del fons de la cavitat. No s’ha de descuidar la rugositat de la ranura d’escapament. Ha de mantenir un alt grau de suavitat per evitar que la pintura s’enganxi a la brutícia durant l’ús, cosa que afectarà l’escapament.

Avaluació i contramesures de l'anàlisi de flux

En el procés de disseny de motlles, s’ha de permetre que el flux de metall flueixi en una direcció tant com sigui possible. Després d’analitzar el flux, quan es troben corrents de Foucault a la cavitat, s’hauria de canviar l’angle o la mida de la porta interna per eliminar l’estat de corrent de Foucault.

Quan el metall fos es reuneixi, deixeu que el metall fos continuï fluint durant una certa distància abans d’aturar el flux; per tant, s’hauria d’afegir un abeurador de desbordament i una bossa d’escòries fora de la cavitat a la unió per permetre que els compostos de metall i aire fosos superfreds flueixin a l’abocador de desbordament i a la bossa d’escòries; deixeu que el metall fos posterior estigui net i a temperatura ambient.

Quan la velocitat d’ompliment de les diferents parts és diferent, s’ha d’ajustar el gruix o l’amplada de la porta interior (augmentar gradualment si cal) per assolir l’objectiu bàsicament de la mateixa velocitat d’ompliment, però s’ha d’aconseguir ampliant el corredor interior tant com sigui possible.

Després de l’anàlisi del flux, es troba la peça de retard d’ompliment i també es pot afegir un corredor interior. Per a les peces de fosa a pressió de parets primes, s’ha de seleccionar un temps d’ompliment menor per a la fosa a pressió; per tant, s’ha de reduir el temps d’ompliment augmentant l’àrea de la secció transversal del canal interior per aconseguir una millor qualitat superficial.

Per a les peces de fosa a pressió de parets gruixudes que requereixen una gran compacitat, cal garantir una ventilació efectiva. S’ha d’utilitzar un temps d’ompliment mitjà per a la fosa a pressió. Per tant, la secció transversal del corredor interior s’ha d’ajustar per obtenir el temps d’ompliment corresponent i obtenir una millor qualitat superficial i qualitat interna.

En resum, en el procés de disseny de motlles de fosa a pressió, s’hauria de prestar atenció per evitar molts fenòmens indesitjables. Fins i tot en l’era actual, quan hi ha mètodes d’anàlisi CAE disponibles, en la primera fase del disseny del sprue, l’experiència resumida es considera per primera vegada en el sistema de tancament, combinada orgànicament, analitzada, millorada i actualitzada, que tindrà un efecte multiplicador amb la meitat de l’esforç.

Conserveu la font i l'adreça d'aquest article per tornar a imprimir-les:Recerca sobre el sistema de tancament de motlles de fosa a pressió

Minghe Empresa de fosa a pressió es dediquen a la fabricació i proporcionen peces de fosa de qualitat i alt rendiment (la gamma de peces de fosa a pressió metàl·lica inclou principalment Fosa a pressió de paret prima,Fundició a càmera calenta,Fosa a pressió a càmera freda), Servei rodó (Servei de fosa a pressió,Mecanitzat en cnc,Fabricació de motllesQualsevol requisit personalitzat de fosa a pressió d’alumini, fosa a pressió de magnesi o de Zamak / zinc i altres foses es pot posar en contacte amb nosaltres.

Sota el control d’ISO9001 i TS 16949, tots els processos es duen a terme a través de centenars de màquines avançades de fosa a pressió, màquines de 5 eixos i altres instal·lacions, que van des de les bombes a les rentadores Ultra Sonic. equip d’enginyers, operadors i inspectors experimentats per fer realitat el disseny del client.

Fabricant contractual de peces de fosa a pressió. Les capacitats inclouen peces de fosa a pressió d’alumini de cambra freda des de 0.15 lliures. fins a 6 lliures, configuració de canvis ràpids i mecanitzat. Els serveis de valor afegit inclouen polit, vibració, desbarbat, granallat, pintura, revestiment, recobriment, muntatge i eines. Els materials treballats inclouen aliatges com 360, 380, 383 i 413.

Assistència al disseny de fosa a pressió de zinc / serveis d'enginyeria simultània Fabricant a mida de peces de fosa a pressió de zinc. Es poden fabricar peces de fosa en miniatura, peces de fosa a pressió a alta pressió, peces de motlle multi-lliscant, peces de motlle convencionals, peces de matrius unitats i peces de fosa independents i peces de fosa segellades a cavitat. Les peces de fosa es poden fabricar en longituds i amplades de fins a 24/0.0005 polzades +/- XNUMX polzades de tolerància.

Fabricant certificat ISO 9001: 2015 de magnesi fos a pressió, les capacitats inclouen fosa a pressió de magnesi a alta pressió de fins a 200 tones de càmera calenta i 3000 tones de càmera freda, disseny d’eines, polit, emmotllament, mecanitzat, pintura en pols i líquid, QA complet amb capacitats CMM , muntatge, embalatge i lliurament.

Certificat ITAF16949. Inclou un servei de càsting addicional càsting d'inversió,colada de sorra,Fundició Gravity, Colada d'escuma perduda,Fundició centrífuga,Fundició al buit,Fundició permanent de motllesLes capacitats inclouen EDI, assistència en enginyeria, modelatge sòlid i processament secundari.

Indústries de fosa Estudis de casos de peces per a: Cotxes, Bicicletes, Avions, Instruments musicals, Embarcacions, Dispositius òptics, Sensors, Models, Dispositius electrònics, Tancaments, Rellotges, Maquinària, Motors, Mobles, Joieria, Plantilles, Telecom, Il·luminació, Dispositius mèdics, Dispositius fotogràfics, Robots, escultures, equip de so, equipament esportiu, eines, joguines i molt més.

Què us podem ajudar a fer a continuació?

∇ Aneu a la pàgina d'inici de Fundició a la Xina

→Peces de fosa-Esbrineu què hem fet.

→ Consells relacionats sobre Serveis de fosa a pressió

By Fabricant de fosa a pressió Minghe | Categories: Articles útils |material etiquetes: Fosa d'alumini, Fosa de zinc, Fosa de magnesi, Fundició de titani, Fundició d'acer inoxidable, Fosa de llautó,Fosa de bronze,Emetent vídeo,Història de l'empresa,Colada de fosa d'alumini | Comentaris desactivats