Optimització i aplicació de l’esquema de fosa a pressió de la fosa de carcassa d’alumini d’accelerador ETC basat en MAGMASOFT

En els darrers anys, amb el desenvolupament de l’economia mundial, la demanda de peces d’aliatge d’alumini per a automoció té un gran impacte en les perspectives generals de desenvolupament de la indústria de la fosa a pressió. Davant la competència industrial cada vegada més intensa i l’escurçament cada cop més gran dels cicles de desenvolupament de productes, el lliurament de productes qualificats que compleixin les necessitats dels clients en un curt període de temps serà una nova direcció per al desenvolupament d’empreses de fosa a pressió; aquest article utilitza la funció DOE de MAGMASOFT per dur a terme anàlisis de simulació i comparació de diferents esquemes de fosa i diversos paràmetres de procés a la fase inicial de les peces de fosa d’alumini d’accelerador ETC. I l'optimització, per seleccionar la millor solució, reduint així el cicle de desenvolupament i assegurant l'èxit de la prova única del producte i la producció i lliurament massiu sense problemes.

Davant l’empitjorament de la crisi climàtica mundial i la tendència cada vegada més severa d’estalvi energètic, reducció d’emissions i reducció de contaminació, la indústria de l’automòbil també continuarà desenvolupant-se en la direcció de l’estalvi energètic, la reducció d’emissions i la intel·ligència; i el sistema electrònic d’accelerador va néixer en aquest entorn (el sistema electrònic de control d’accelerador per ETC curt) és una part indispensable i important del sistema actual de motors d’automòbils. Determina les condicions de funcionament del motor controlant el flux d’aire d’entrada del motor per garantir la millor potència i combustible del vehicle. Econòmic, per controlar encara més els requisits d’emissions. És previsible que l’accelerador electrònic, com una de les tecnologies clau dels sistemes avançats de control i seguretat del vehicle, tingui segurament bones perspectives d’aplicació com altres tecnologies avançades de control de vehicles.

Com a un dels components més importants del sistema d’accelerador electrònic, les peces de fosa d’alumini d’accelerador ETC afectaran definitivament la viabilitat i l’estabilitat del sistema; per tant, la producció de foses d’alumini d’accelerador ETC que compleixin els requisits serà extremadament important. En aquest document, amb l’ajut de la funció DOE de MAGMASOFT, a la primera etapa de les fundicions de carcassa d’alumini d’accelerador ETC, es realitzen diferents esquemes d’abocament i diverses comparacions i optimitzacions d’anàlisi de simulació de paràmetres de procés per seleccionar el millor esquema, reduint així el desenvolupament cicle i garantia d'aquest producte una vegada L'èxit del model de prova i la producció i lliurament en massa suaus.

1 Anàlisi de l'estructura del producte i requisits tècnics

El grau de fosa a pressió de la fosa d’alumini d’accelerador ETC estudiat en aquest document és AlSi12Cu1Fe i la seva dimensió màxima de contorn és de 111 mm * 109 mm * 84 mm. El gruix mitjà d’aquesta fosa és de 4 mm i el gruix del gruix màxim de la paret és de 13 mm. L’estructura general del producte és més complicada. , Hi ha moltes costelles altes aïllades, cosa que no condueix al farciment ordenat de l'alumini fos; el gruix de la paret d'algunes posicions difereix molt i la zona de parets primes es solidificarà primer en un estat sòlid, que equival a dividir l'aliatge fos en moltes. La petita àrea tancada forma una àrea de fase líquida aïllada a la paret gruixuda. Quan el procés de solidificació i contracció del metall fos en aquestes zones aïllades de fase líquida no es pot complementar, el problema de les cavitats de contracció i la porositat es produirà inevitablement a l'interior.

A causa del complicat entorn de treball de les peces de fosa d’alumini d’accelerador ETC, és necessari un granallat per reforçar la qualitat superficial de les peces foses i millorar la seva resistència a la corrosió; la posició d’instal·lació del producte coincideix amb requisits de tolerància geomètrica i dimensional més elevats; Assegureu-vos que el volum de fuites a la pressió de prova de fuites de 3 bar sigui inferior o igual a 3cc / min i que el diàmetre del forat de contracció a l’àrea local del producte no es pugui excedir de 0.7 mm; no superi 5, l’espaiat no és inferior a 10 mm i no supera el 10% de la superfície total. ; Per tant, per a aquesta fosa a pressió, es requereixen uns requisits de disseny de processos de fosa molt elevats per garantir que la qualitat interna de la fosa pugui complir la norma d’acceptació del client;

2 Esquema de fosa a pressió del producte i disseny de paràmetres de procés

2.1 Disseny de l’esquema de fosa a pressió del producte

L’enllaç de disseny de portes de fosa a pressió molt important en la tecnologia de producció de fosa a pressió determina la qualitat de les peces de fosa a pressió, l’eficiència de la producció de fosa a pressió, la vida del motlle, el retallat i la neteja de les peces de fosa a pressió, la taxa de fusió d’aliatges de fosa a pressió, i eficiència energètica de les màquines de fosa a pressió. Té un impacte de gran abast; per tant, el disseny de la posició, el gruix i la mida de la porta raonables i la quantitat de porta són les claus per garantir una qualitat de fosa a pressió qualificada; a partir de l’anàlisi de les característiques de l’estructura del producte i l’experiència en el disseny de processos, la carcassa d’alumini d’accelerador ETC Hi ha tres ubicacions per a foses adequades per al disseny de l’entrada d’alimentació; per tant, aquest article dissenyarà tres esquemes d’abocament de fosa a pressió diferents. A partir del recorregut teòric d’ompliment i la distància de flux, diferents esquemes d’abocament produiran diferents efectes d’ompliment, de manera que cal que es basin en els resultats del programari de simulació MAGMA que es comparin i s’analitzin per verificar-los;

2.1.1 Disseny d'un pla d'abocament

Com es mostra a la figura, el nombre de portes del primer esquema d’abocament es dissenya com a fils dobles, que es dissenyen respectivament a la zona de paret lateral de la posició d’instal·lació del motor i la posició d’instal·lació de la placa de vàlvula. Es selecciona el punxó d'injecció amb un diàmetre de 60 mm i la relació de velocitat d'injecció és 1:14; L’avantatge d’aquest esquema d’abocament és que el flux de metall fos és relativament curt, cosa que té poc efecte sobre el valor de reducció de temperatura durant el procés d’ompliment; el disseny de tres canals de flux és propici per a la transmissió de pressió i l'alimentació del metall fos, cosa que és útil per reduir el procés de producció posterior. El risc de defectes de contracció té un cert efecte positiu; el seu desavantatge és que, per raons de classificació i estructura del producte, el corredor ha de ser dissenyat amb certs graons i zones de parets primes. Aquestes posicions són propenses a embolicar gas durant el procés d’ompliment posterior. A més, la posició d’instal·lació del motor d’aquest producte no es processa i el disseny de la porta és aquí, cosa que permet rentar directament el nucli de la paret interior i la temperatura a la posició de la porta. Més alt, és fàcil causar defectes de matriu i erosió en la posició d'instal·lació del motor; i la posició de la porta no es processa, cosa que té un cert impacte negatiu sobre la retallada i la neteja de les peces de fosa posteriors;

2.1.2 Disseny del segon esquema d'abocament

Com es mostra a la figura, el nombre de portes del segon esquema d’abocament està dissenyat per ser un i la posició es dissenya a la zona del forat circular lateral de la posició d’instal·lació de la placa de vàlvula. Es selecciona el punxó d'injecció amb un diàmetre de 60 mm i la relació de velocitat d'injecció és de 1:30; aquest abocament L’avantatge de la solució és que el corredor es pot dissenyar amb una transició relativament suau, que és beneficiosa per al farciment del metall fos i redueix el fenomen d’embolcall de gas durant el procés d’ompliment i redueix els defectes causats pel gas portat pel corredor; la porta està dissenyada a la posició de la superfície de processament. Reduir la càrrega de treball de retallat i neteja de foses a pressió i reduir els costos de producció; la porta d'una sola cadena pot evitar que múltiples cadenes de metall fos entrin a la cavitat i provoquin vòrtex, arrossegament i oxidació. L’inconvenient és que es troba a l’extrem de la porta. L’efecte d’alimentació de la posició del punt calent bàsicament manca i cal considerar altres esquemes d’alimentació auxiliars; i el flux de metall fos és relativament llarg, cosa que té un cert impacte negatiu sobre la temperatura del metall fos durant el procés d’ompliment, i es poden produir defectes de material fred en llocs locals. ;

2.1.3 Disseny del tercer esquema d'abocament

Com es mostra a la figura, el nombre de tres portes de l’esquema d’abocament està dissenyat per ser un i la posició s’estableix a la zona del forat circular lateral de la posició d’instal·lació de la placa de vàlvula. Es selecciona el punxó d'injecció amb un diàmetre de 60 mm i la relació de velocitat d'injecció és de 1:30; L'avantatge de la porta és que la porta està dissenyada en la posició de la superfície de processament, cosa que pot reduir la càrrega de treball de retall i neteja de la màquina de fosa a pressió i reduir el cost de producció. La porta està dissenyada amb un estil d’ompliment lineal, que pot reduir la carrera d’ompliment de l’alumini fos i la pèrdua de temperatura de l’alumini fos. L’import es redueix; la distància entre el punxó i la porta és curta, cosa que pot assegurar la transmissió efectiva de la pressió del punxó; el desavantatge és que la flexibilitat dels paràmetres d’ajust de producció posteriors és pobra i que la qualitat del producte no es pot millorar ajustant els paràmetres de fosa a pressió.

2.2 Disseny de paràmetres de procés de producte

Segons els requisits d’anàlisi estructural i de qualitat de les peces de fosa d’alumini d’accelerador ETC, aquest producte utilitza una màquina de fosa a pressió de 350T, un disseny de motlle i una cavitat, i la pressió de fosa s’estableix a 100MPa per garantir una eficiència alimentària suficient i reduir l’aparició de defectes de contracció en el període posterior. ; La temperatura d'abocament està dissenyada per ser de 660-680 ℃ i els nuclis de motlle fixos i mòbils es preescalfen a 180-200 ℃; durant l’ompliment, la velocitat baixa s’estableix a 0.25 m / s, l’alta velocitat s’estableix a 3 m / s i els punts de commutació d’alta velocitat es proven a 340 mm i 350 mm respectivament. La posició s’utilitza per determinar l’estat d’ompliment més estable del metall fos i el fenomen de menor corrent de Foucault i arrossegament; al mateix temps, s’utilitza el sistema de control de temperatura de refrigeració de línia i refrigeració puntual per garantir un bon equilibri tèrmic del motlle;

3. Simulació numèrica i anàlisi comparativa de la importació amb un sol clic

El control del procés d’ompliment i solidificació de la fosa té una influència decisiva en la qualitat de la fosa a pressió, però atès que aquests dos processos es completen en una cavitat tancada i invisible durant el procés de producció, és impossible observar i analitzar directament o indirectament, de manera que el valor anterior Simulació és particularment important; mitjançant la funció DOE del codi MAG, importació amb un clic dels tres esquemes d’injecció anteriors i dues proves de posicions de commutació d’alta velocitat, càlcul únic de múltiples esquemes, la predicció més ràpida de la ubicació del defecte i trobeu el millor pla per millorar la qualitat interna dels productes, reduir els cicles de desenvolupament i reduir els costos de producció.

3.1 Simulació i anàlisi del procés d’ompliment

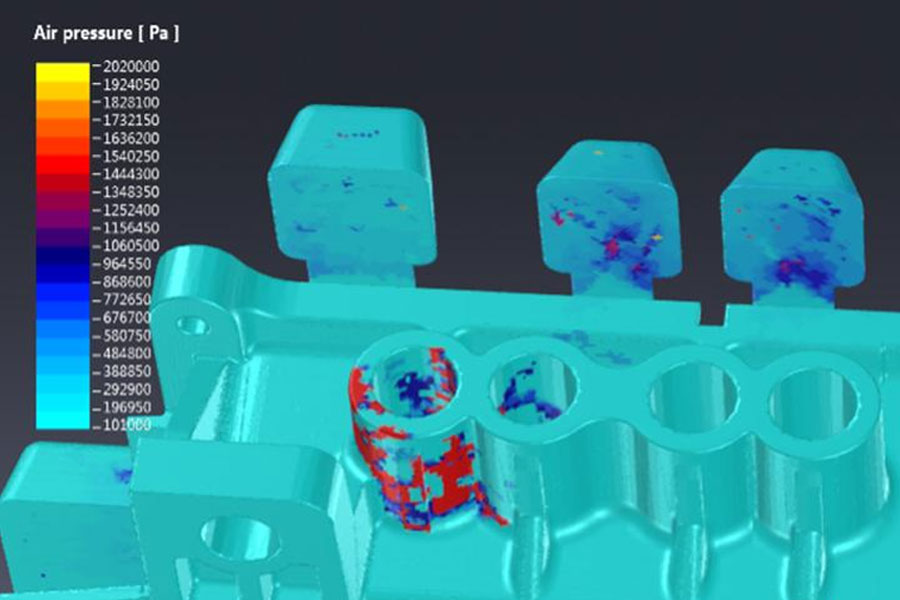

Com es mostra a la figura 3, el resultat de la simulació de la primera fila de la imatge és el temps d’ompliment. La posició de commutació d’alta velocitat dels tres primers esquemes és de 340 mm i el temps d’ompliment és curt. La posició de commutació d’alta velocitat dels darrers tres esquemes és de 350 mm i el temps d’ompliment és llarg. La posició de color brillant és l’última posició d’ompliment dels tres esquemes d’injecció;

El resultat de la segona fila de la imatge és el resultat de la pressió d’aire màxima. El color brillant del resultat de la simulació és la posició d’alta pressió de l’aire i el risc d’estomes és elevat. A través de la comparació, es constata que el valor de la pressió d’aire de l’esquema 2 i l’esquema 5 és relativament baix i el risc d’estoma és relativament petit;

El resultat de la tercera fila de la imatge és el resultat del volum d’ompliment. El resultat de la simulació té un alt contingut d’aire en posició brillant i un alt risc de fugides. A través de la comparació, es constata que el valor del segon i cinquè volums de l’esquema és relativament baix i el risc de fuites és relativament petit;

L’anàlisi exhaustiva dels resultats de simulació del procés d’ompliment mostra que la pressió de l’aire i la captació de la segona i la cinquena opcions són relativament baixes i que la segona posició de commutació d’alta velocitat és directa i el temps d’ompliment és curt, de manera que la bé.

3.2 Simulació i anàlisi del procés de solidificació

Com es mostra a la figura 4, el resultat de la primera fila de la imatge és el camp de temperatura de congelació. Els resultats de la simulació mostren que el temps de solidificació de la porta interna de l’esquema 3 i l’esquema 6 és el més llarg i el temps d’alimentació a pressió és el més llarg; l’esquema 1 i l’esquema 4 són el segon i el temps d’alimentació a pressió és el mig; el temps de solidificació de la porta interior de l’esquema 2 i l’esquema 5 El temps més curt i el més curt per al subministrament de pressió;

El resultat de la segona fila és el temps d’alimentació efectiu de l’articulació calenta i el color brillant del resultat de la simulació és la posició de l’articulació calenta del producte, que és la posició on l’estructura del producte és relativament gruixuda i finalment es solidifica. Les ubicacions dels programes 1, 2, 4 i 5 són bàsicament les mateixes. L'esquema 3 i l'esquema 6 tenen portes interiors relativament gruixudes, de manera que si els dos punts calents de la porta interior estan connectats entre si, els punts calents augmentaran;

El resultat de la tercera fila és el resultat de la contracció. A causa de l'alimentació a pressió, l'estat de contracció de l'esquema 3 i l'esquema 6 és el més petit i la contracció dels altres quatre esquemes és bàsicament la mateixa. En comparació, l’esquema 2 i l’esquema 5 són relativament petits.

Basant-se en l’anàlisi dels resultats de simulació del procés de solidificació, la cavitat de contracció de l’esquema 3 i l’esquema 6 és la més petita, però la junta calenta a la porta interna és la més gran i els resultats de la junta tèrmica i la contracció de l’esquema 2 i l’esquema 5 són relativament millors.

4. Verificació de la producció

Amb una anàlisi exhaustiva de simulació, s’utilitza el segon mètode de fosa per a la producció. La figura 5 mostra la imatge de producció de les peces de fosa d’alumini d’accelerador ETC; a través de la inspecció de productes i la inspecció de raigs X, les peces de fosa no mostraven porus i defectes de contracció que superessin els requisits de qualitat del client; també va passar els requisits de fuites laterals, no es va produir cap fuita; la superfície de la fosa era brillant, no apareixien defectes evidents del material fred i l’abocament insuficient, l’efecte general complia completament els requisits d’inspecció de qualitat del client i una producció massiva suau.

Conserveu la font i l'adreça d'aquest article per tornar a imprimir-les:Optimització i aplicació de l’esquema de fosa a pressió de la fosa de carcassa d’alumini d’accelerador ETC basat en MAGMASOFT

Minghe Empresa de fosa a pressió es dediquen a la fabricació i proporcionen peces de fosa de qualitat i alt rendiment (la gamma de peces de fosa a pressió metàl·lica inclou principalment Fosa a pressió de paret prima,Fundició a càmera calenta,Fosa a pressió a càmera freda), Servei rodó (Servei de fosa a pressió,Mecanitzat en cnc,Fabricació de motllesQualsevol requisit personalitzat de fosa a pressió d’alumini, fosa a pressió de magnesi o de Zamak / zinc i altres foses es pot posar en contacte amb nosaltres.

Sota el control d’ISO9001 i TS 16949, tots els processos es duen a terme a través de centenars de màquines avançades de fosa a pressió, màquines de 5 eixos i altres instal·lacions, que van des de les bombes a les rentadores Ultra Sonic. equip d’enginyers, operadors i inspectors experimentats per fer realitat el disseny del client.

Fabricant contractual de peces de fosa a pressió. Les capacitats inclouen peces de fosa a pressió d’alumini de cambra freda des de 0.15 lliures. fins a 6 lliures, configuració de canvis ràpids i mecanitzat. Els serveis de valor afegit inclouen polit, vibració, desbarbat, granallat, pintura, revestiment, recobriment, muntatge i eines. Els materials treballats inclouen aliatges com 360, 380, 383 i 413.

Assistència al disseny de fosa a pressió de zinc / serveis d'enginyeria simultània Fabricant a mida de peces de fosa a pressió de zinc. Es poden fabricar peces de fosa en miniatura, peces de fosa a pressió a alta pressió, peces de motlle multi-lliscant, peces de motlle convencionals, peces de matrius unitats i peces de fosa independents i peces de fosa segellades a cavitat. Les peces de fosa es poden fabricar en longituds i amplades de fins a 24/0.0005 polzades +/- XNUMX polzades de tolerància.

Fabricant certificat ISO 9001: 2015 de magnesi fos a pressió, les capacitats inclouen fosa a pressió de magnesi a alta pressió de fins a 200 tones de càmera calenta i 3000 tones de càmera freda, disseny d’eines, polit, emmotllament, mecanitzat, pintura en pols i líquid, QA complet amb capacitats CMM , muntatge, embalatge i lliurament.

Certificat ITAF16949. Inclou un servei de càsting addicional càsting d'inversió,colada de sorra,Fundició Gravity, Colada d'escuma perduda,Fundició centrífuga,Fundició al buit,Fundició permanent de motllesLes capacitats inclouen EDI, assistència en enginyeria, modelatge sòlid i processament secundari.

Indústries de fosa Estudis de casos de peces per a: Cotxes, Bicicletes, Avions, Instruments musicals, Embarcacions, Dispositius òptics, Sensors, Models, Dispositius electrònics, Tancaments, Rellotges, Maquinària, Motors, Mobles, Joieria, Plantilles, Telecom, Il·luminació, Dispositius mèdics, Dispositius fotogràfics, Robots, escultures, equip de so, equipament esportiu, eines, joguines i molt més.

Què us podem ajudar a fer a continuació?

∇ Aneu a la pàgina d'inici de Fundició a la Xina

→Peces de fosa-Esbrineu què hem fet.

→ Consells relacionats sobre Serveis de fosa a pressió

By Fabricant de fosa a pressió Minghe | Categories: Articles útils |material etiquetes: Fosa d'alumini, Fosa de zinc, Fosa de magnesi, Fundició de titani, Fundició d'acer inoxidable, Fosa de llautó,Fosa de bronze,Emetent vídeo,Història de l'empresa,Colada de fosa d'alumini | Comentaris desactivats