Deu tipus de processos de fosa a les foneries

Classificació del càsting

- Fosa de sorra

- Fosa d’inversions

- Colat de fosa

- Fosa a baixa pressió

- Fosa centrífuga

- Funció a pressió per gravetat

- Fosa al buit

- Càsting estret

- Fundició d'escuma perduda

- Fosa contínua

1. Fosa de sorra

Fosa de sorra: un mètode de fosa per produir foses a la sorra. L'acer, el ferro i la majoria de foses d'aliatge no ferrós es poden obtenir mitjançant mètodes de colada en sorra.

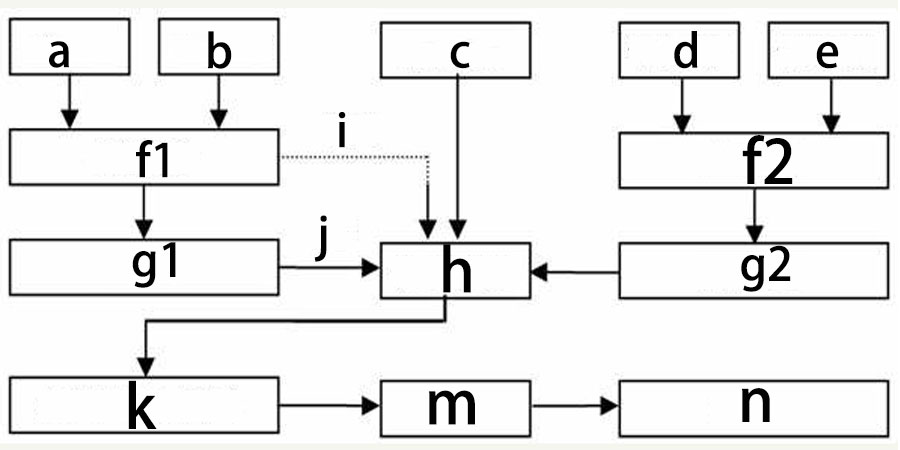

Flux de procés:

- a: Mostra de motlle de fabricació

- b: Preparació de sorra de modelat

- c: metall fos

- d: Fabricació de sorres bàsiques

- e: Caixa central de fabricació

- i: Tipus humit

- j: Tipus sec

- f1: Fabricació de sorra

- g1: Sorra d’assecat

- f2: fabricació de nucli de sorra

- g2: Nucli de sorra assecat

- h: El motlle es forma com un motlle

- k: Traieu el motlle del motlle

- m: Neteja

- n: Parts d’inspecció

Característiques tècniques:

- És adequat per fer espais en blanc amb formes complexes, especialment amb cavitats interiors complexes;

- Àmplia adaptabilitat i baix cost;

- Per a alguns materials amb poca plasticitat, com ara el ferro colat, la colada en sorra és l’únic procés de formació per fabricar les seves peces o espais en blanc.

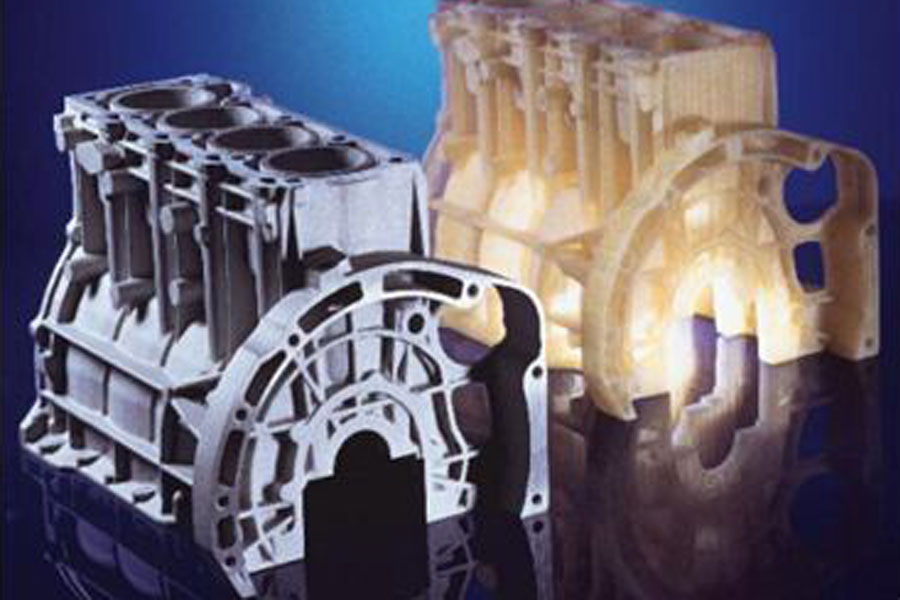

- Aplicació: bloc de cilindre de motor d’automòbil, culata, cigonyal i altres peces de fosa

2. Fosa d'inversió

Fosa d’inversió: normalment es refereix a fer un patró de materials fusibles, cobrir la superfície del patró amb diverses capes de materials refractaris per formar una closca i, a continuació, fondre el patró de la closca per obtenir un motlle sense superfície de separació. Després de coure-les a alta temperatura, es pot omplir de sorra i abocar-la. Sovint es coneix com "fosa de cera perduda".

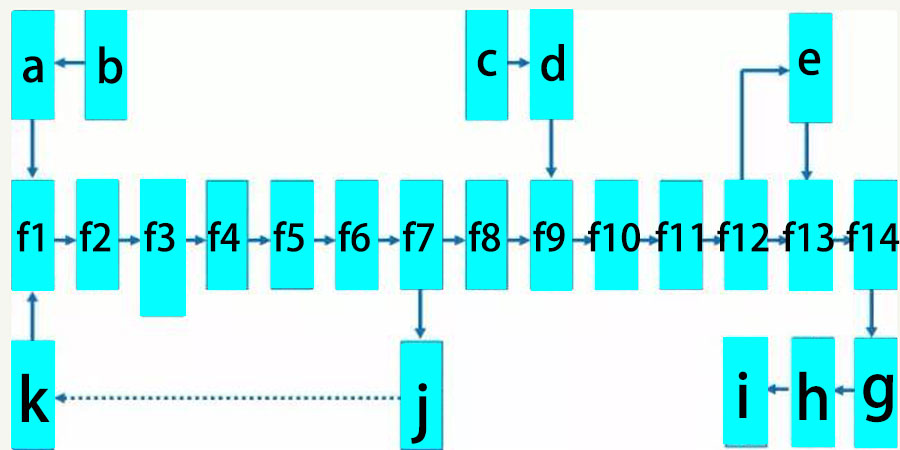

- a: Fabricació de motlles

- b: Diagrama de càsting

- c: Fosa

- d: Anàlisi de components

- e: Passivació per decapatge

- f1: injecció de cera

- f2: Model de cera

- f3: elevador de soldadura de soldadura

- f4: pintura penjant

- f5: sorra fluixa

- f6: enduriment

- f7: Depilació

- f8: Forn de closca de motlle

- f9: càsting

- f10: bombardeig

- f11: Neteja

- f12: Tractament tèrmic

- f13: Inspecció

- f14: Emmagatzematge

- g: Mecanitzat CNC

- h: Inspecció de peces

- i: Emmagatzematge

- j: Cera reciclada

- k: Cera

Característiques del procés

avantatge:

- Alta precisió dimensional i precisió geomètrica;

- Elevada rugositat superficial;

- Pot llançar foses complexes i l'aliatge de fosa no està limitat.

Inconvenients: procediments complicats i alt cost

Aplicació: apte per a la producció de peces petites amb formes complexes, requisits d'alta precisió o altres dificultats de processament, com ara pales de motors de turbina.

3. Fosa a pressió

Fundició a pressió: utilitza alta pressió per pressionar el metall fos a una cavitat de motlle de metall de precisió a gran velocitat. El metall fos es refreda i es solidifica a pressió per formar una fosa.

Procés de fosa a pressió:

- Netegeu el motlle

- Pintura d'esprai

- Fixació

- Abocament

- solidificació

- Motlle

- Expulsar

- Traieu el càsting

Característiques del procés

avantatge:

- El líquid metàl·lic té una pressió elevada durant la fosa a pressió i el cabal és ràpid

- La qualitat del producte és bona, la mida és estable i la intercanviabilitat és bona;

- L’eficiència de producció és elevada i el motlle de fosa a pressió s’utilitza moltes vegades;

- És adequat per a la producció en massa amb bons beneficis econòmics.

Desavantatges:

- Les peces de fosa són propenses a porus petits i a la porositat de contracció.

- Les peces de fosa a pressió tenen poca plasticitat i no són adequades per treballar sota càrrega d’impacte i vibracions;

- Quan l’aliatge d’alt punt de fusió és fosa a pressió, la vida del motlle és baixa, cosa que afecta l’expansió de la producció de fosa a pressió.

Aplicació: les peces de fosa a pressió es van utilitzar per primera vegada a la indústria de l’automòbil i la indústria d’instruments i, posteriorment, es van expandir gradualment a diverses indústries, com ara maquinària agrícola, indústria de màquines-eina, indústria electrònica, indústria de defensa, informàtica, equipament mèdic, rellotges, càmeres i maquinari diari , etc.

4. Fosa de baixa pressió

Fosa a baixa pressió: es refereix al mètode d’omplir el motlle amb metall líquid a pressió inferior (0.02 ~ 0.06MPa) i cristal·litzar a pressió per formar foses.

Característiques tècniques:

- Es pot ajustar la pressió i la velocitat durant l’abocament, de manera que es pot aplicar a diversos motlles de fosa (com ara motlles metàl·lics, motlles de sorra, etc.), colant diversos aliatges i peces de fosa de diverses mides;

- S'adopta un tipus de farciment d'injecció inferior, el farciment de metall fos és estable i no hi ha cap fenomen d'esquitxada que pugui evitar l'atrapament de gas i l'erosió de la paret i del nucli, cosa que millora la velocitat de qualificació de les peces de fosa;

- La fosa cristal·litza a pressió, l'estructura de la fosa és densa, el contorn és clar, la superfície és llisa i les propietats mecàniques són elevades, cosa que és especialment avantatjosa per a la fosa de peces grans i de parets primes;

- L'alimentador d'alimentació s'omet i el percentatge d'utilització del metall s'incrementa al 90-98%;

- Baixa intensitat laboral, bones condicions de treball, equips senzills, mecanització i automatització fàcils de realitzar.

Aplicació: Productes principalment tradicionals (culata, cub de roda, bastidor del cilindre, etc.).

5. Fosa centrífuga

Fosa centrífuga: és un mètode de fosa en què el metall fos s’aboca en un motlle rotatiu i el motlle s’omple sota l’acció de la força centrífuga per solidificar-se i donar-se forma.

Característiques del procés

avantatge:

- Gairebé no hi ha consum de metall al sistema de tancament i al sistema de pujada, cosa que millora la velocitat de producció del procés;

- No és necessari utilitzar el nucli quan es produeixen foses buides, de manera que es pot millorar molt la capacitat d’ompliment de metalls quan es produeixen foses tubulars llargues;

- Les peces de fosa tenen una alta densitat, pocs defectes, com ara inclusions de porus i escòries, i altes propietats mecàniques;

- És convenient fabricar peces de fosa metàl·lica de barril i màniga.

Desavantatges:

- Hi ha certes limitacions quan s’utilitza en la producció de peces de fosa de forma especial;

- El diàmetre del forat interior de la fosa és imprecís, la superfície del forat interior és relativament rugosa, la qualitat és baixa i el límit de mecanitzat és gran;

- Els càstings són propensos a la segregació de la gravetat específica.

aplicació:

La fosa centrífuga es va utilitzar per primera vegada en la producció de canonades colades. A casa i a l’estranger, la fosa centrífuga s’utilitzava en maquinària metal·lúrgica, minera, de transport, de reg i de drenatge, aviació, defensa nacional, automòbil i altres indústries per produir foses d’acer, ferro i aliatges de carboni no ferrosos. Entre ells, la producció de peces de fosa com ara tubs de ferro colat centrífugs, revestiments de cilindres de motors de combustió interna i mànigues d’eixos és la més habitual.

6. Gravity Die Casting

Gravity Die Casting: es refereix a un mètode d’emmotllament en el qual el metall líquid s’omple amb un motlle de metall sota l’acció de la gravetat i es refreda i es solidifica al motlle per obtenir una fosa.

Característiques del procés

avantatge:

- La conductivitat tèrmica i la capacitat tèrmica del motlle metàl·lic són grans, la velocitat de refredament és ràpida, l’estructura de la fosa és densa i les propietats mecàniques són aproximadament un 15% superiors a la de la fosa de sorra.

- Es poden obtenir foses amb una precisió dimensional més elevada i uns valors de rugositat superficial més baixos, i l’estabilitat de qualitat és bona.

- Com que no s’utilitzen nuclis de sorra i s’utilitzen poques vegades, es millora el medi ambient, es redueixen la pols i els gasos nocius i es redueix la intensitat del treball.

Desavantatges:

- El motlle metàl·lic en si mateix no té permeabilitat a l’aire i cal prendre certes mesures per derivar l’aire de la cavitat i el gas generat pel nucli de sorra;

- El motlle de metall no es replega i la fosa és propensa a esquerdes quan es solidifica;

- El cicle de fabricació de motlles metàl·lics és més llarg i el cost és més elevat. Per tant, només en la producció en massa, pot obtenir bons resultats econòmics.

Aplicació: la fosa de motlles metàl·lics no només és adequada per a la producció en massa de foses d’aliatge no ferrós, com ara aliatges d’alumini i aliatges de magnesi amb formes complexes, sinó també adequada per a la producció de foses i lingots de ferro i acer.

7. Fosa a pressió al buit

Fosa al buit: un procés avançat de fosa a pressió que elimina o redueix significativament els porus i els gasos dissolts de les parts de fosa a pressió eliminant el gas de la cavitat del motlle de fosa a pressió durant el procés de fosa a pressió, millorant així les propietats mecàniques i la superfície qualitat de les peces de fosa a pressió.

Característiques del procés

avantatge:

- Eliminar o reduir els porus de l’interior de la fosa a pressió, millorar les propietats mecàniques i la qualitat superficial de la fosa a pressió i millorar el rendiment del revestiment;

- Per reduir la contrapressió de la cavitat, es poden utilitzar pressions específiques més baixes i aliatges amb deficients propietats de fosa, i és possible fer foses més grans amb una màquina petita;

- Es milloren les condicions d’ompliment i es poden fer foses més fines;

Desavantatges:

- L’estructura de segellat del motlle és complicada i és difícil de fabricar i instal·lar, de manera que el cost és elevat;

- Si el mètode de fosa a pressió al buit es controla incorrectament, l’efecte no és molt significatiu.

8. Pressió de fosa a pressió

Squeeze casting: és un mètode per solidificar, fluir i formar metalls líquids o semisòlids a alta pressió per obtenir directament peces o espais en blanc. Té els avantatges d’una elevada taxa d’ús del metall líquid, un procés simplificat i una qualitat estable. Es tracta d’una tecnologia de formació de metalls d’estalvi energètic amb possibles possibles aplicacions.

- Fosa directa per pressió: pintura en aerosol, aliatge fos, tancament de motlle, pressurització, manteniment de la pressió, alliberament de pressió, motlle dividit, desemmotllat en blanc, restabliment;

- Fosa per compressió indirecta: recobriment per aspersió, subjecció del motlle, alimentació, farciment, pressurització, manteniment de la pressió, alleujament de la pressió, divisió del motlle, desemmotllament en blanc, restabliment.

Característiques tècniques:

- Pot eliminar defectes interns com porus, forats de contracció i porositat de contracció;

- Baixa rugositat superficial i alta precisió dimensional;

- Pot prevenir l’aparició de fissures;

- És fàcil realitzar mecanització i automatització.

Aplicació: es pot utilitzar per produir diversos tipus d'aliatges, com ara aliatges d'alumini, aliatges de zinc, aliatges de coure, ferro dúctil, etc.

9. Fundició d'escuma perduda

Fosa d'escuma perduda (també coneguda com a fosa de motlle complet): consisteix a combinar models de cera de parafina o d'escuma amb mides i formes similars a les peces de fosa per formar grups. Després de raspallar i assecar els recobriments refractaris, s’enterren en sorra de quars seca per modelar les vibracions. Es tracta d’un nou tipus de mètode de colada en què el motlle es vaporitza abocant a pressió, el metall líquid ocupa la posició del motlle i el colat es forma després de la solidificació i el refredament.

Flux de procés: pre-escuma → escuma → recobriment → assecat → modelat → abocament → caiguda → neteja

Característiques tècniques:

- La fosa té una alta precisió i no té nucli de sorra, cosa que redueix el temps de processament;

- Sense superfície de separació, disseny flexible i alt grau de llibertat;

- Producció neta, sense contaminació;

- Reduir els costos d’inversió i producció.

Aplicació: és adequat per a la producció de peces de fosa de precisió de diverses mides amb estructures complexes, tipus d’aliatges il·limitats i lots de producció il·limitats. Com ara caixa de motors de ferro colat gris, colze d’acer de manganès alt, etc.

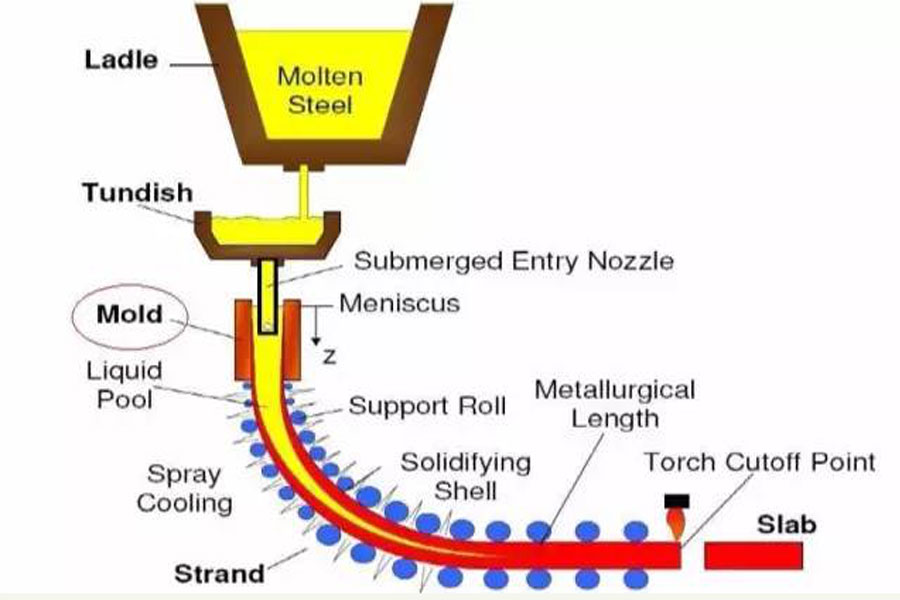

10. Fosa contínua

Fosa contínua: és un mètode de fosa avançat. El seu principi és abocar contínuament metall fos en un motlle de metall especial anomenat motlle. Les peces de fosa solidificades (en crosta) s’eliminen contínuament del motlle. Traieu un extrem, es pot obtenir una longitud o una longitud específica de fosa.

Procés de fosa contínua:

Característiques tècniques:

- A causa del ràpid refredament del metall, el cristall és dens, l'estructura és uniforme i les propietats mecàniques són millors;

- Estalvieu metall i augmenteu el rendiment;

- El procés es simplifica i s’eliminen els processos de modelització i altres, reduint així la intensitat del treball; també es redueix considerablement la superfície de producció requerida;

- La producció de fosa contínua és fàcil de realitzar amb mecanització i automatització i millora l’eficiència de la producció.

Aplicació: La fosa contínua es pot utilitzar per colar acer, ferro, aliatges de coure, aliatges d'alumini, aliatges de magnesi i altres foses llargues amb formes de secció constant, com ara lingots, lloses, palanques, tubs, etc.

Conserveu la font i l'adreça d'aquest article per tornar a imprimir-les:Deu tipus de processos de fosa a les foneries

Minghe Empresa de fosa a pressió es dediquen a la fabricació i proporcionen peces de fosa de qualitat i alt rendiment (la gamma de peces de fosa a pressió metàl·lica inclou principalment Fosa a pressió de paret prima,Fundició a càmera calenta,Fosa a pressió a càmera freda), Servei rodó (Servei de fosa a pressió,Mecanitzat en cnc,Fabricació de motllesQualsevol requisit personalitzat de fosa a pressió d’alumini, fosa a pressió de magnesi o de Zamak / zinc i altres foses es pot posar en contacte amb nosaltres.

Sota el control d’ISO9001 i TS 16949, tots els processos es duen a terme a través de centenars de màquines avançades de fosa a pressió, màquines de 5 eixos i altres instal·lacions, que van des de les bombes a les rentadores Ultra Sonic. equip d’enginyers, operadors i inspectors experimentats per fer realitat el disseny del client.

Fabricant contractual de peces de fosa a pressió. Les capacitats inclouen peces de fosa a pressió d’alumini de cambra freda des de 0.15 lliures. fins a 6 lliures, configuració de canvis ràpids i mecanitzat. Els serveis de valor afegit inclouen polit, vibració, desbarbat, granallat, pintura, revestiment, recobriment, muntatge i eines. Els materials treballats inclouen aliatges com 360, 380, 383 i 413.

Assistència al disseny de fosa a pressió de zinc / serveis d'enginyeria simultània Fabricant a mida de peces de fosa a pressió de zinc. Es poden fabricar peces de fosa en miniatura, peces de fosa a pressió a alta pressió, peces de motlle multi-lliscant, peces de motlle convencionals, peces de matrius unitats i peces de fosa independents i peces de fosa segellades a cavitat. Les peces de fosa es poden fabricar en longituds i amplades de fins a 24/0.0005 polzades +/- XNUMX polzades de tolerància.

Fabricant certificat ISO 9001: 2015 de magnesi fos a pressió, les capacitats inclouen fosa a pressió de magnesi a alta pressió de fins a 200 tones de càmera calenta i 3000 tones de càmera freda, disseny d’eines, polit, emmotllament, mecanitzat, pintura en pols i líquid, QA complet amb capacitats CMM , muntatge, embalatge i lliurament.

Certificat ITAF16949. Inclou un servei de càsting addicional càsting d'inversió,colada de sorra,Fundició Gravity, Colada d'escuma perduda,Fundició centrífuga,Fundició al buit,Fundició permanent de motllesLes capacitats inclouen EDI, assistència en enginyeria, modelatge sòlid i processament secundari.

Indústries de fosa Estudis de casos de peces per a: Cotxes, Bicicletes, Avions, Instruments musicals, Embarcacions, Dispositius òptics, Sensors, Models, Dispositius electrònics, Tancaments, Rellotges, Maquinària, Motors, Mobles, Joieria, Plantilles, Telecom, Il·luminació, Dispositius mèdics, Dispositius fotogràfics, Robots, escultures, equip de so, equipament esportiu, eines, joguines i molt més.

Què us podem ajudar a fer a continuació?

∇ Aneu a la pàgina d'inici de Fundició a la Xina

→Peces de fosa-Esbrineu què hem fet.

→ Consells relacionats sobre Serveis de fosa a pressió

By Fabricant de fosa a pressió Minghe | Categories: Articles útils |material etiquetes: Fosa d'alumini, Fosa de zinc, Fosa de magnesi, Fundició de titani, Fundició d'acer inoxidable, Fosa de llautó,Fosa de bronze,Emetent vídeo,Història de l'empresa,Colada de fosa d'alumini | Comentaris desactivats