Tres tipus d’esquemes de fosa i abocament de ferro dúctil

La sorra de resina de furà s'utilitza generalment com a material d'emmotllament per a foses de ferro dúctil a gran escala produïdes a la Xina. Es produeix en una sola peça, amb un pes elevat de vessament i una estructura complexa. Té uns requisits elevats de qualitat i rendiment de les peces foses. Alguns defectes de colada, especialment els de contracció, sovint apareixen en el procés de fosa. Farà que es rebutgi la fosa i es produeixin pèrdues econòmiques importants, especialment el material QT400-18AR, que té una alta resistència, un alt allargament i requisits de valor d’impacte.

Tot i assegurar les propietats mecàniques d’aquestes peces gruixudes i grans, no és fàcil evitar defectes de flotació i contracció de grafit. Mitjançant el disseny d’experiments de mostra, es va utilitzar l’equip analític d’Elkem per estudiar els efectes de la composició química i la temperatura d’abocament sobre el grafit flotant, la contracció i altres defectes de la mostra sòlida amb un gruix de paret de 180 mm. Després s’aplica a la producció de peces de paret gruixuda de ferro dúctil per obtenir peces de fosa de bona qualitat.

L’equipament i els materials estan preparats per a l’ús de ferro colat d’alta puresa, ferralla pura de baix manganès, agent esferoiditzant d’alt contingut de magnesi, inoculant 75 # FeSi; Agent esferoiditzant de baix contingut en magnesi, inoculant; 1.5 tones de forn de fusió de freqüència intermèdia, bossa esferoidant de 500 kg, tundish de 500 kg. Analitzador tèrmic Elkem EPIC, analitzador de carboni i sofre, espectròmetre. La mida del model de fusta de mostra massissa és de 600 mm × 400 mm × 180 mm i el procés es produeix a prova. El gruix de la paret de 180 mm s’utilitza per cobrir els productes gruixuts i grans de ferro colat de grafit produïts per l’empresa. És força representatiu. Està equipat amb un sistema de pujada i aixeta i adopta un abocament inferior amb un pes de 500 kg.

El pla de fosa i abocament està dissenyat per utilitzar un forn de freqüència intermèdia de fosa de 1.5 t per fondre ferro fos de 1.5 t, 500 kg cada inoculació esferoiditzant cada vegada i abocar 1 caixa de petites proves. Es van abocar un total de 3 caixes de provetes a 1 forn. Els diferents esquemes de fosa i abocament es dissenyen de la següent manera:

La relació de càrrega del primer esquema:

85% ferro colat, 15% ferralla d’acer amb poc manganès; control de la composició química: adopteu un pla de tractament d’inoculació esferoiditzant: en primer lloc, s’entreguen 500 kg de ferro a la tundish i un 1.3-1.5% d’agents esferoiditzants amb un alt contingut de magnesi, un 0.3-0.4% d’inoculants i inoculants s’incorporen a la bossa d’esferoidització un 0.8% d’agent de cobertura, inverteix la bossa per esferoidització. Un cop finalitzat el procés d’esferoidització, la superfície interna de la bossa s’aboca al inoculant de flux i es trenca completament, i després s’analitza la mostra i es prova amb l’instrument EPIC. Un 1.2% d’agent esferoiditzant Elkem, un 0.8-1.0% d’agent de cobertura i un 0.4% de vidre incorporat a la bossa esferoiditzant, i el ferro es descarrega directament a la bossa esferoiditzant i s’introdueix un 0.5% d’inoculant Elkem al mateix temps. Un cop finalitzada l’esferoidització, es procedirà a un mostreig i a l’anàlisi de l’inoculant de seguiment Elkem espolvoreado a la superfície mitjançant un instrument EPIC.

L’1.2% agent esferoiditzant Elkem, el 0.8-1.0% agent de cobertura i el 0.4% de vidre s’incrusten a la bossa esferoiditzant i el ferro es descarrega directament a la bossa esferoiditzant i s’introdueix un 0.5% d’inoculant Elkem al mateix temps. Un cop finalitzada l’esferoidització, es procedirà a un mostreig i analització de l’inoculant de seguiment d’Elkem espolvoreado a la superfície mitjançant un instrument EPIC.

Segona proporció de càrrega: 65% de ferro colat, 35% de ferralla baixa de manganès; control de la composició química:

| C | Si | Mn | P | S | Cu | |

| El primer forn | 3.7-3.9 | 0.6-0.75 | 0.1-0.25 | <0.05 | <0.02 |

Adopció del pla de tractament d’inoculació esferoiditzant: dirigir 500 kg de ferro al tundish, nodulitzador Elkem encastat al 1.2%, agent de cobertura del 0.8-1.0% i vidre a la bossa esferoiditzant del 0.4% i ferro directe a la bossa nodularitzant. Posar inoculant Elkem al 0.5%. Un cop finalitzat el procés d’esferoidització, col·loqueu l’inoculant de flux Elkem a la superfície interna de la bossa, destrosseu-lo completament i utilitzeu l’instrument EPIC per al mostreig per a anàlisis i proves.

Es poden aprofitar 500 kg de ferro directament a la tundish, i el 0.95% agent esferoiditzant baix en magnesi Elkem, el 0.65% agent de cobertura Elkem, el 0.2% de ferralla d'acer i el 0.1% eliminador d'escòries s'incorporen a la bossa d'esferoidització i el ferro es pot aprofitar directament al paquet esferoiditzant. Després de completar l’esferoidització, l’inoculant de seguiment Elkem s’espolsa a la superfície, es trenca completament i s’analitza i prova la mostra amb un instrument EPIC. Toqueu directament 500 kg de ferro a la tundish i la bossa esferoiditzant inclou un nodulitzador Elkem a l’1.2%, agent de cobertura del 0.3%, inoculant Elkem al 0.2%, ferralla d’acer al 0.5% i eliminador d’escòria al 0.1%, directament fora de ferro a la bossa esferoidant al mateix temps, va posar el 0.35% de Elkem inoculant.

Després de completar l’esferoidització, l’inoculant de seguiment d’Elkem s’espolsa a la superfície, es trenca completament i s’analitza i prova la mostra amb un instrument EPIC. El tercer pla és la relació de càrrega: 65% de ferro colat, 35% de ferralla; control de la composició química:

| C | Si | Mn | P | S | Cu | |

| El primer forn | 3.8-4.0 | 1.1-1.4 | 0.1-0.25 | <0.05 | <0.02 |

S’adopta el pla de tractament d’inoculació d’esferoidització: s’aprofita directament 500 kg de ferro al tundish, l’1.2% agent esferoiditzant baix magnesi Elkem, el 0.8% agent de cobertura i el 0.1% eliminador d’escòria s’incrusta a la bossa d’esferoidització i el ferro s’adapta directament al bossa esferoiditzant. Al mateix temps, s’hi va posar un 0.55% d’inoculant Elkem. Quan es va completar el procés d’esferoidització, es va posar l’inoculant de flux d’Elkem a la superfície interna de la bossa, que es va trencar completament, i les mostres es van analitzar i provar amb un instrument EPIC. Toqueu directament 500 kg de ferro al tundish, un 1.2% d’elements esferoiditzants Elkem amb un baix contingut de magnesi, un 0.8% d’un agent de cobertura Elkem i un eliminador d’escòria del 0.1% a la bossa esferoiditzant, tocant directament el ferro a la bossa esferoiditzant i, alhora, invertiu 0.55 % Inoculant Elkem. Després de completar l’esferoidització, l’inoculant de seguiment Elkem ruixat sobre la superfície es trenca completament i la mostra s’analitza i es prova amb un instrument EPIC. Toqueu directament 500 kg de ferro a la tundish i introduïu-ne un 1.2% agent esferoiditzant baix en magnesi Elkem, un agent de cobertura del 0.3%, un inoculant Elkem del 0.2% i un eliminador d’escòria del 0.1% a la bossa d’esferoidització, tocant directament el ferro al paquet d’esferoidització, mentre col·loqueu en un 0.35% inoculant Elkem. Després de completar l’esferoidització, l’inoculant Elkem esquitxat a la superfície es trenca completament i la mostra s’analitza i es prova amb un instrument EPIC. Mètodes i mètodes d’anàlisi experimentals de detecció El contingut de carboni i sofre del ferro fos és detectat per un detector de carboni i sofre i el contingut d’aliatges com P, Mn i Cu és detectat per un analitzador d’espectre; els equips Elkem EPIC detecten la corba de refredament de diferents composicions químiques davant del forn. Per exemple, LET (temperatura de transició de fase líquida), CE (equivalent de carboni real), G1, G2 i G3 tenen valors d'interval diferents. Resultats de la prova i discussió Resultats i discussió del primer esquema:

| C | Si | Mn | P | S | Cu | |

| 1-1 | 3.40 | 2.51 | 0.20 | <0.05 | 0.007 | 0.14 |

| 1-2 | 3.45 | 1.90 | 0.18 | <0.05 | 0.010 | 0.14 |

| 1-3 | 3.30 | 2.61 | 0.18 | <0.05 | 0.013 | 0.14 |

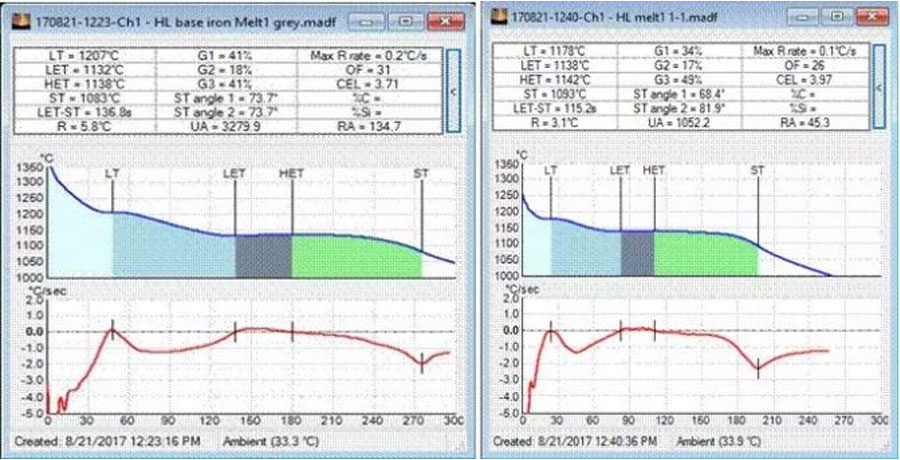

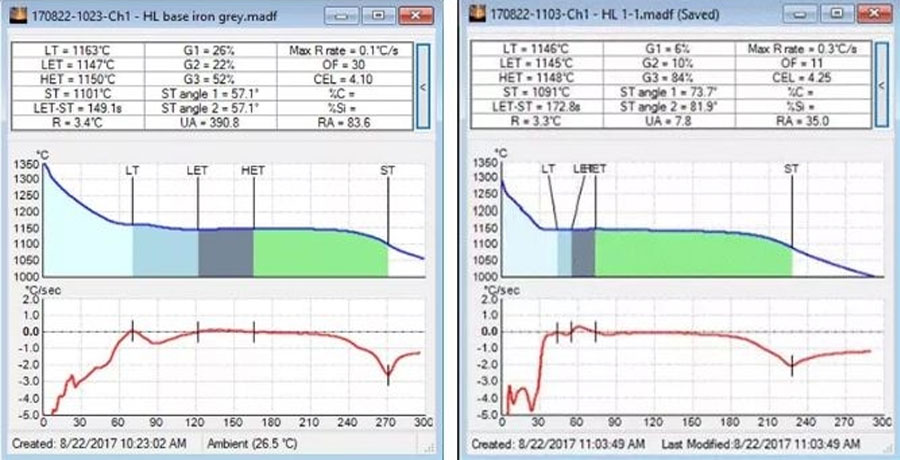

Segons diferents mètodes de processament, les imatges EPIC detectades són les següents:

Corba 1: la corba de la mostra original de boca de cendra de ferro fos del primer forn

Corba 2: la corba de resultats del primer programa de forn A

Corba 3: la corba de resultats del primer esquema de forn B corba 4: la corba de resultats del primer esquema de forn C

- ①A partir de les corbes 1 i 2, podem veure que el valor LET del primer esquema A del forn augmenta després del procés d’esferoidització, cosa que indica que la seva fase líquida augmenta la temperatura lineal, però l’interval G1 és encara relativament gran al 34% i el LET -El temps de precipitació de grafit ST és de 115 segons. Combinat amb la seva composició química, se sap que el seu equivalent en carboni és el més elevat entre les tres solucions del primer forn.

- ②A partir de les corbes 1 i 3, podem veure que el valor LET augmenta de 1132 a 1146 ° C, l’interval G1 és del 36% i el temps de precipitació del grafit LET-ST és de 129 segons. Combinat amb la seva composició química, sabem que el seu equivalent en carboni és el primer El més baix de les tres opcions en un forn.

- ③A partir de les corbes 1 i 4, podem veure que quan el valor LET augmenta de 1132 a 1140, l’interval G1 és del 32%. El temps de precipitació del grafit LET-ST és de 139 segons i la seva composició química equivalent al carboni és el valor mitjà entre els tres esquemes del primer forn.

- ④ Com més alt és el valor LET, major és el potencial de nucleació de metalls calents, menor serà la tendència a la boca blanca de les peces foses en les mateixes condicions i més boles de grafit; el valor LET-ST és el temps de precipitació de grafit. En el procés de producció de peces gruixudes i grans, aquest valor és generalment més elevat. Com més gran sigui millor, significa que el grafit es precipita durant tot el procés de solidificació, cosa que és beneficiós utilitzar l’efecte d’autoexpansió del grafit per compensar la contracció parcial; l'interval G1 és l'interval de precipitació d'austenita del ferro fos. Com més gran sigui el G1, major serà la tendència a la porositat de contracció del ferro. Hi ha dos aspectes que afecten el valor G1. D’una banda, és l’efecte d’inoculació i la capacitat de nucleació del ferro fos i, d’altra banda, l’equivalent en carboni del ferro fos. Quan l’equivalent en carboni és el mateix, millor serà l’efecte d’inoculació, menor serà el valor G1 i menor serà la tendència a la contracció.

- ⑤ Per tant, sembla que al primer forn després del tractament del ferro fos, l’opció C és la millor, l’opció B és la segona i l’opció A és la pitjor.

Resultats i discussió de la segona opció

| C | Si | Mn | P | S | Cu | |

| 2-1 | 3.70 | 2.36 | 0.18 | <0.05 | 0.007 | - |

| 2-2 | 3.66 | 2.39 | 0.19 | <0.05 | 0.005 | - |

| 2-3 | 3.46 | 2.65 | 0.18 | <0.05 | 0.005 | - |

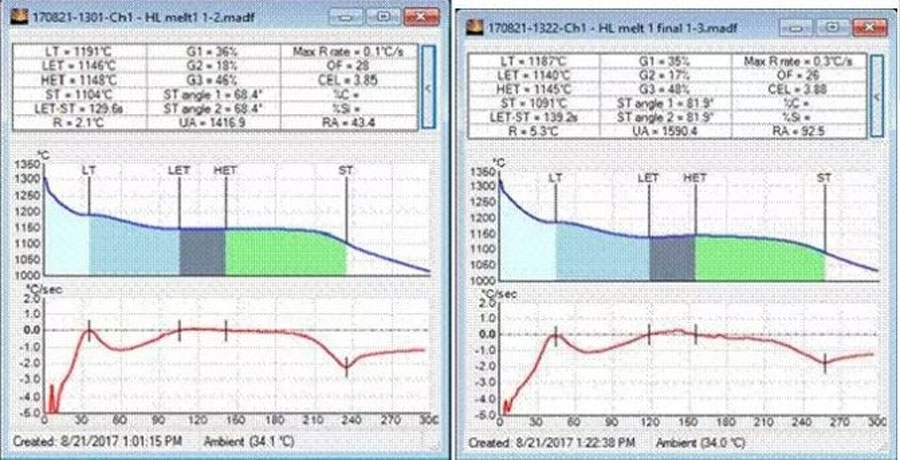

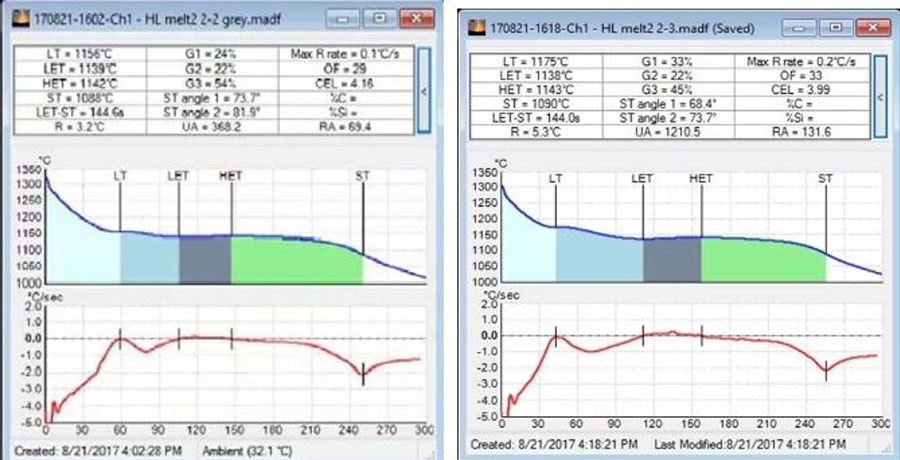

Segons diferents mètodes de processament, les imatges EPIC detectades són les següents:

Corba 5: la corba de la mostra original de boca de cendra de ferro fos del segon forn

Corba 6: la corba de resultats del segon programa de forn A

Corba 7: la corba de resultats del segon programa de forn B

Corba 8: la corba de resultats del segon programa de forn C

- ① Es pot veure a la corba 5 i la corba 6 que el valor LET es redueix de 1149 a 1141 ℃, l’interval G1 és del 20% i el temps de precipitació del grafit LET-ST és de 146 segons. Combinat amb la seva composició química, se sap que el seu equivalent en carboni és el segon forn. El més alt dels tres programes. Després de l’anàlisi, el valor LET més baix de la corba original del forat de cendra de ferro fos es va deure a l’addició de ferrosilici i recarburador de grafitació, que va resultar en una forta capacitat de nucleació instantània del ferro fos.

- ② Es pot veure a la corba 5 i la corba 7 que el valor LET es redueix de 1149 a 1139 ℃, l’interval G1 és del 24% i el temps de precipitació del grafit LET-ST és de 146 segons. Combinat amb la seva composició química, se sap que el seu equivalent en carboni és el segon forn. La meitat dels tres programes. El motiu de la disminució de LET és el mateix que l’anterior.

- ③ Es pot veure a la corba 5 i la corba 8 que el valor LET es redueix de 1149 a 1138 ° C, l’interval G1 és del 33% i el temps de precipitació del grafit LET-ST és de 144 segons. Combinat amb la seva composició química, se sap que el seu equivalent en carboni és el segon forn. La més baixa de les tres opcions.

- ④En general, el segon pla de forn A amb la capacitat de nucleació més forta té un valor LET més alt, la tendència a la contracció més petita és també el segon pla A de forn i el valor G1 és el més petit. Mostra que l’increment del valor CE pot reduir la tendència a la contracció i augmentar la capacitat de nucleació.

Resultats i discussió de la tercera opció

| C | Si | Mn | P | S | Cu | |

| 3-1 | 3.72 | 2.36 | 0.24 | <0.05 | 0.008 | - |

| 3-2 | 3.76 | 2.45 | 0.24 | <0.05 | 0.009 | - |

| 3-3 | 3.78 | 2.37 | 0.24 | <0.05 | 0.008 | - |

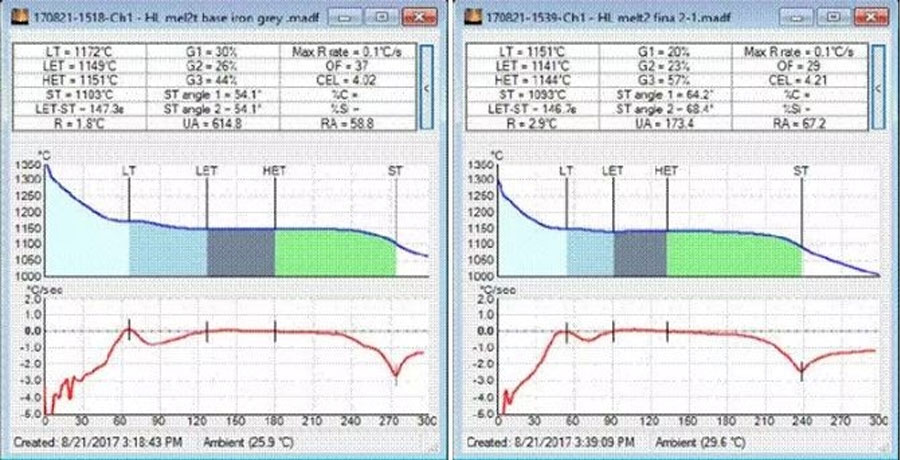

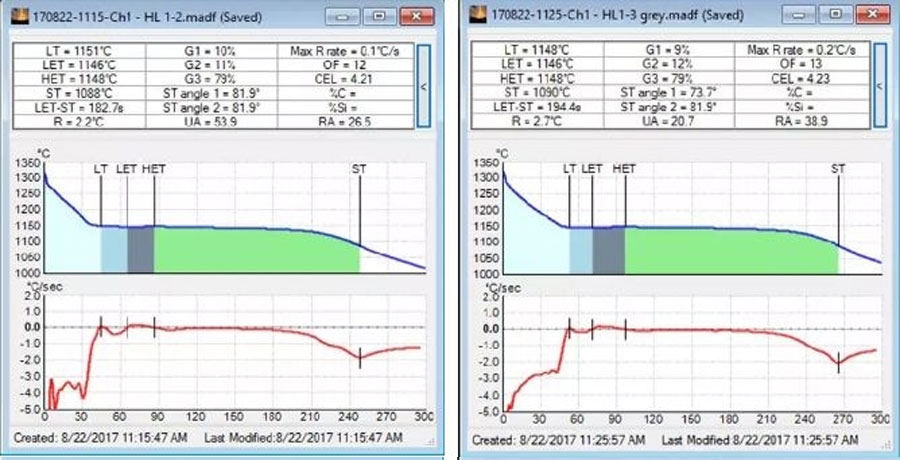

Corba 9: la corba del tercer forn mostra de boca de cendra de ferro fos original

Corba 10: la corba de resultats del tercer programa de forn A

Corba 11: la corba de resultats del pla B del tercer forn

Corba 12: la corba de resultat del pla C del tercer forn

- ①De la corba 9 i la corba 10, es pot veure que el valor LET es redueix de 1147 a 1145 ℃, el valor G1 és del 6%, grafit LET-ST. El temps de precipitació és de 172.8 segons, combinat amb la seva composició química. que el seu equivalent en carboni és el més baix entre els tres esquemes del tercer forn.

- ② Es pot veure a la corba 9 i la corba 11 que el valor LET disminueix de 1147 a 1146 ° C, el valor G1 és del 10% i el temps de precipitació del grafit LET-ST és de 182.7 segons. Combinat amb la seva composició química, se sap que el seu equivalent en carboni és el tercer forn. El més alt dels tres programes.

- ③ Es pot veure a la corba 9 i la corba 10 que el valor LET es redueix de 1147 a 1146 ℃, el valor G1 és del 9% i el temps de precipitació del grafit LET-ST és de 194.4 segons. Combinat amb la seva composició química, se sap que el seu equivalent en carboni és el tercer forn. La meitat dels tres programes.

- ④El valor global G1 de la tercera opció és relativament baix, cosa que indica que el ferro fos que es fon amb aquesta opció té la menor tendència a reduir-se. En termes generals, la diferència entre el ferro fos de tres cullerots no és gran. Relativament parlant, la tercera opció de forn A té el millor efecte. La conclusió de la prova de mostra és utilitzar el valor equivalent de carboni adequat per ajustar la relació de càrrega a través del ferro fos del primer i segon forns.

El valor LET del ferro fos original del segon forn és superior al del primer forn i el valor G1 és menor que el del primer forn. Mitjançant l’ajust de la relació de càrrega del segon i tercer forn, substituint ferralla pura de baix manganès per acer forfet, el valor LET és proper i el valor G1 es redueix significativament després de la recarburació. Per tant, augmentar el contingut de carboni pot millorar i reduir la capacitat de nucleació del ferro fos original.

La tendència a la contracció té pocs canvis amb el tipus de ferralla. El procés adequat de tractament d’inoculació esferoiditzant s’obté comparant el pla A del primer forn amb el pla B i el pla C. El propi agent esferoidant i inoculant de la fàbrica adopta el mètode de tractament existent i la tendència a la contracció i la capacitat de nucleació del ferro fos són millors. Pobre; Segons el segon pla de forn A, pla B i pla C, quan la dosi d’agent esferoiditzant és de l’1.2% i la dosificació d’inoculants és de 0.5, l’efecte del tractament és el millor i la diferència entre l’entrada preinserida i la captada no és gran; aprovat Comparant els esquemes del tercer forn A, B i C, no hi ha diferències evidents en els efectes dels tres esquemes de tractament.

La causa del canvi és el valor CE del ferro fos original. En resum, amb un alt valor CE (C3.7-3.9, Si2.1-2.4), amb inoculant nodulitzador Elkem, la dosi de nodulitzant 1.2%, inoculant Elkem 0.5% i inoculant de flux pot obtenir una forma elevada. El ferro fos amb capacitat nuclear i la baixa tendència a la contracció facilita l'obtenció de foses de ferro dúctil que compleixin els requisits de qualitat. Conclusions d'aplicació per a la producció Utilitzeu conclusions de proves de mostra per a la producció de peces de paret gruixuda de ferro dúctil. El pla és el següent: pes de fusió 20t, relació de càrrega de ferro colat 65%, ferralla d’acer 35%, nodulitzador Elkem 1.2%, inoculant Elkem 0.5% + amb inoculant de flux, el ferro fos original C3.7-3.9, Si2.2- 2.5, Mn≤0.3, P≤0.05, S < 0.02, per a la producció, agafeu la barra de prova de fosa connectada al fosa per provar-la i disseccioneu i observeu el cos de fosa. Després de la dissecció, es va inspeccionar la superfície de processament i no va haver-hi defectes flotants ni de contracció de grafit després del processament, i el programa va tenir èxit.

Per concloure

- 1. Les parts de ferro dúctil de parets gruixudes són difícils de controlar en la producció de ferro dúctil. Tenen les característiques d’un gruix de paret gran, un refredament lent, que contenen Mg i altres elements i una alta tendència a la contracció. Es poden produir defectes i ferralla durant la producció, cosa que provoca pèrdues econòmiques. Especialment per a foses de grau QT400-18AR, els seus requisits de rendiment: rendiment de tracció Rm≥390; força de rendiment Re≥240; allargament A≥18; valor d’impacte mitjà KV2≥14, valor d’impacte mínim KV2≥11 i requisits superiors.

- 2. Mitjançant la prova de procés de mostra petita, es prova la prova de mostra petita que aboca per trobar diferents components químics i diferents mètodes de tractament d’inoculació d’esferoidització. L’equip Elkem EPIC detecta la tendència a la contracció del ferro fos, determina la composició química adequada i el mètode adequat de tractament d’inoculació per nodularització i pot obtenir el ferro fos amb la menor tendència a la contracció.

- 3. Apliqueu les dades obtingudes de la prova del procés de mostra petita a la producció real per formar un pla de producció clar i estable per a la producció de peces de paret gruixuda de ferro dúctil. Mitjançant la inspecció de la barra de prova de colada adjunta i l'observació de la superfície anatòmica, es determina que el pla és eficaç i es produeix la colada. La qualitat és bona i compleix els requisits de qualitat.

Conserveu la font i l'adreça d'aquest article per tornar a imprimir-les: Tres tipus d’esquemes de fosa i abocament de ferro dúctil

Minghe Empresa de fosa a pressió es dediquen a la fabricació i proporcionen peces de fosa de qualitat i alt rendiment (la gamma de peces de fosa a pressió metàl·lica inclou principalment Fosa a pressió de paret prima,Fundició a càmera calenta,Fosa a pressió a càmera freda), Servei rodó (Servei de fosa a pressió,Mecanitzat en cnc,Fabricació de motllesQualsevol requisit personalitzat de fosa a pressió d’alumini, fosa a pressió de magnesi o de Zamak / zinc i altres foses es pot posar en contacte amb nosaltres.

Sota el control d’ISO9001 i TS 16949, tots els processos es duen a terme a través de centenars de màquines avançades de fosa a pressió, màquines de 5 eixos i altres instal·lacions, que van des de les bombes a les rentadores Ultra Sonic. equip d’enginyers, operadors i inspectors experimentats per fer realitat el disseny del client.

Fabricant contractual de peces de fosa a pressió. Les capacitats inclouen peces de fosa a pressió d’alumini de cambra freda des de 0.15 lliures. fins a 6 lliures, configuració de canvis ràpids i mecanitzat. Els serveis de valor afegit inclouen polit, vibració, desbarbat, granallat, pintura, revestiment, recobriment, muntatge i eines. Els materials treballats inclouen aliatges com 360, 380, 383 i 413.

Assistència al disseny de fosa a pressió de zinc / serveis d'enginyeria simultània Fabricant a mida de peces de fosa a pressió de zinc. Es poden fabricar peces de fosa en miniatura, peces de fosa a pressió a alta pressió, peces de motlle multi-lliscant, peces de motlle convencionals, peces de matrius unitats i peces de fosa independents i peces de fosa segellades a cavitat. Les peces de fosa es poden fabricar en longituds i amplades de fins a 24/0.0005 polzades +/- XNUMX polzades de tolerància.

Fabricant certificat ISO 9001: 2015 de magnesi fos a pressió, les capacitats inclouen fosa a pressió de magnesi a alta pressió de fins a 200 tones de càmera calenta i 3000 tones de càmera freda, disseny d’eines, polit, emmotllament, mecanitzat, pintura en pols i líquid, QA complet amb capacitats CMM , muntatge, embalatge i lliurament.

Certificat ITAF16949. Inclou un servei de càsting addicional càsting d'inversió,colada de sorra,Fundició Gravity, Colada d'escuma perduda,Fundició centrífuga,Fundició al buit,Fundició permanent de motllesLes capacitats inclouen EDI, assistència en enginyeria, modelatge sòlid i processament secundari.

Indústries de fosa Estudis de casos de peces per a: Cotxes, Bicicletes, Avions, Instruments musicals, Embarcacions, Dispositius òptics, Sensors, Models, Dispositius electrònics, Tancaments, Rellotges, Maquinària, Motors, Mobles, Joieria, Plantilles, Telecom, Il·luminació, Dispositius mèdics, Dispositius fotogràfics, Robots, escultures, equip de so, equipament esportiu, eines, joguines i molt més.

Què us podem ajudar a fer a continuació?

∇ Aneu a la pàgina d'inici de Fundició a la Xina

→Peces de fosa-Esbrineu què hem fet.

→ Consells relacionats sobre Serveis de fosa a pressió

By Fabricant de fosa a pressió Minghe | Categories: Articles útils |material etiquetes: Fosa d'alumini, Fosa de zinc, Fosa de magnesi, Fundició de titani, Fundició d'acer inoxidable, Fosa de llautó,Fosa de bronze,Emetent vídeo,Història de l'empresa,Colada de fosa d'alumini | Comentaris desactivats