El control de qualitat en apagar amb calor residual després de la forja

Els països de tot el món defensen enèrgicament la política de reducció d’emissions i consums: molts acadèmics i empreses nacionals han pres mesures des de diversos aspectes i l’apagat de la calor residual després de la forja és una de les mesures importants.

L’apagat tèrmic residual després de la forja és un tractament tèrmic termomecànic a alta temperatura en el tractament tèrmic termomecànic. Les dades [1, 2, 3] tenen descripcions específiques. Fins ara, molts fabricants nacionals han utilitzat l’apagat de calor residual posterior a la forja i alguns fabricants han llançat → desmuntat → remuntat o muntat → desmuntat → continuen desmuntant a causa de les males mesures de control de qualitat.

En comparació amb el tractament tèrmic convencional, a causa de la deformació d’escalfament i colada a alta temperatura, augmenta el límit de gra de martensita d’angle petit de l’acer, augmenta la densitat de dislocació, l’hidrogen original s’escapa parcialment, les esquerdes originals es curen i es redueixen i els carburs es dispersen i precipiten. La duresa de calat de les peces d’acer ha millorat significativament (en general s’ha millorat aproximadament un 10%). Durant el tremp, les peces d’acer tenen una alta resistència al tremp (la temperatura de tremp es millora en comparació amb les convencionals, generalment de 20 ℃ -30 ℃).

- 1. Quan vam anar a la planta de tractament tèrmic per diversos motius, molts tècnics i enginyeries van suggerir que les matèries primeres i altres aspectes eren bons, com es pot predir el fenomen de la fractura de sufocació després de mirar-se? Aquest és el resum dels tres efectes principals (aquests tres efectes principals també tenen un valor de referència per a la fragilitat de l’hidrogen i la fractura per corrosió per estrès en el procés de tractament de superfícies).

- 1.1 Efecte de la composició química: per exemple: acer al carboni: mateixa mida ф6, mateixa aigua salada de tremp: 35 acer, 40 acer, 45 acer, 50 acer, 55 acer, 60 acer, 65 acer, el resultat és que 45 acer ~ 60 acer es trenca fàcilment. Com que, com més alt és el contingut de carboni de martensita, més gran és l’estrès i el contingut màxim de carboni és del 0.6%. Quan el contingut de carboni de l’acer sigui molt alt, serà superior al 0.6% i es generarà el residu A, que alenteix l’alliberament selectiu d’estrès de martensita i no és fàcil de fracturar. En termes generals: l’acer aliat és el més vulnerable a la trempació i l’esquerda. Per exemple: 42CrM. Quan la mida és gran ф100, l'aigua que s'apaga no s'esquerda. Aquest és l’efecte de mida que es descriu a continuació.

- 1.2 Efecte de mida: per exemple: 45 acer: ф1, ф2, ф3 ...... ф10 els resultats de la temptació van trobar que el ф6 és el més probable que s’apagui. Com que per sota de ф6, generalment es pot apagar en martensita. Tanmateix, la transformació global de ф6 en martensita té la tensió més gran, de manera que és la més fàcil de trencar. . Per tant, primer comproveu l’índex d’enduriment d’un determinat acer d’aliatge i, a continuació, observeu la peça de treball. Quina és la mida més perillosa?

- 1.3 Efecte de forma: canvi sobtat de la secció transversal, angle R massa reduït, cantonades afilades que sobresurten, ranures profundes a les vores, perforació i marcatge de vores afilades, forats cecs, obertures inferiors, obertures del portal, espaiat incorrecte dels forats i diferents mides d’obertura Etc., asimetria de secció transversal, etc.

- 2. Selecció de la temperatura de pre-refredament: tothom sap que els grans d’estructura de martensita directament apagats sense pre-refredament després de la forja són més petits. Pot complir els requisits estàndards metal·logràfics generals nacionals actuals i el rendiment també és bo, però per a les peces grans i complexes, el petroli de refredament no pot complir els requisits, el refredament amb aigua o mitjà de refredament aquós provocarà esquerdes fàcilment. S’està apagant el petroli, per tal d’evitar la contaminació i estalviar costos, s’hauria de canviar al màxim a mitjà de saldat a base d’aigua; 42CrM al conjunt de camions pesats Steyr produït per una empresa de Chongqing. Acer; Forjats del feix de l'eix davanter i de l'eix d'equilibri, un determinat personal tècnic de l'empresa va canviar unilateralment el refredament previ ≈800 ℃ a ≥850 ℃, que va provocar aproximadament el 80% de les grans esquerdes de refredament. Per descomptat, es va analitzar la causa de la fractura i el contingut de B de la matèria primera va arribar al 0.0022% de l’informe d’inspecció del Grup de Construccions de Chongqing i del Grup Changan del Centre d’Inspecció Física i Química del Sud-oest del Ministeri d’Armes. 0.0042%. Nota: (1). L'estàndard militar nacional GJB2720-1996, l'estàndard de contingut de bor de l'acer al bor és de 0.0005 ~ 0.0035%; (2). Les condicions tècniques de l’acer estructural que porta l’or GB3077-88 estàndard de contingut de bor de l’acer al bor és de 0.0005 ~ 0.0035%. La segregació de bandes fins al nivell I ... també és una de les raons. El problema de la segregació zonal severa de les matèries primeres que arriba al nivell I és un factor important per a les esquerdes (la segregació més forta provoca una composició química desigual i un tractament tèrmic que apaga la distribució de l’estrès, que és fàcil causar esquerdes d’apagat);

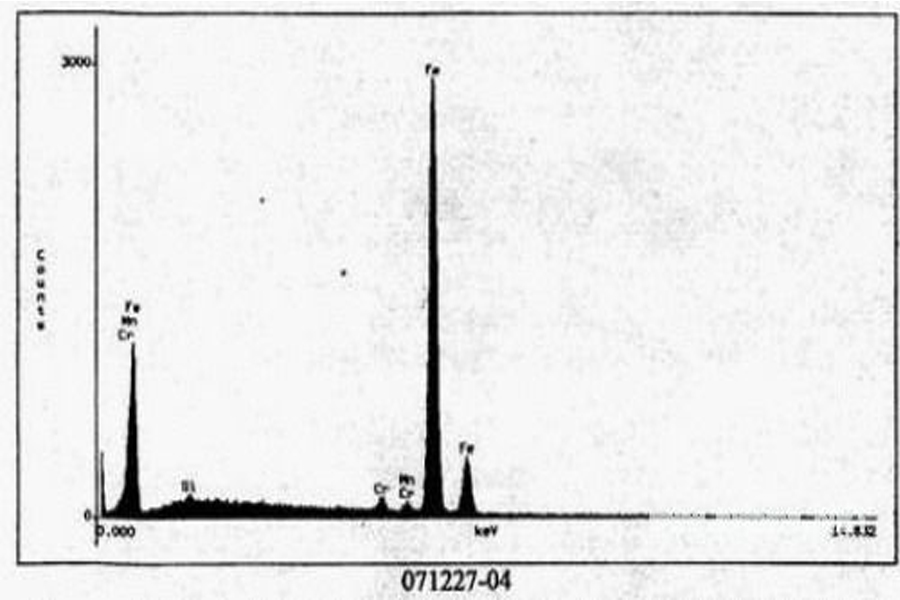

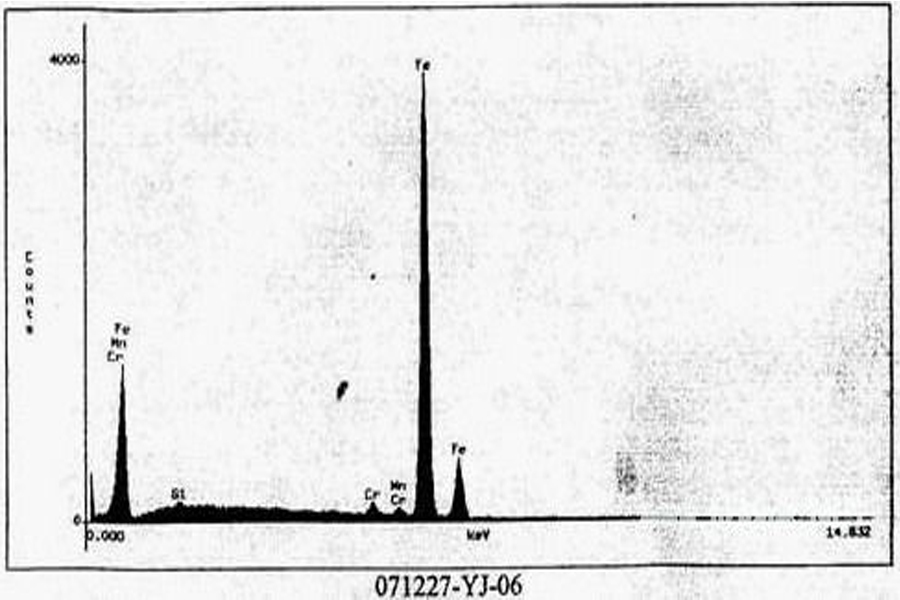

Mitjançant l’anàlisi de l’espectre energètic de raigs X: els límits i la matriu del gra a l’estructura de mostra metal·logràfica preparada es van analitzar qualitativament i semi-quantitativament amb un analitzador d’espectre d’energia de raigs X Vantage. Els resultats de l’anàlisi es mostren a la Figura 1, la Figura 2 i la Taula 1.

No obstant això, l’altre forn d’acer té un alt contingut en bor i una gran segregació. La concentració de PAG s’ajusta baixant la temperatura de pre-refredament, de manera que no s’han produït esquerdes.

L’elecció de la temperatura de pre-refredament: en primer lloc, segons els tres efectes esmentats anteriorment, es determina la part més vulnerable. Els paràmetres del procés s’han d’ajustar adequadament. Per exemple:

- (1) "Per sobre del feix de l'eix davanter" 42CrM. Refredem ≈800 ℃ per apagar PAG i és fàcil controlar HRC a 48-52.

- (2) Una gran fàbrica d’eixos de cigonyal per a motocicletes a Chongqing: adopta el mètode de fer cues i refredar-se després de forjar-se per aconseguir un pre-refredament ≈770 ℃ per apagar el PAG i adopta un mecanisme d’elevació de cinturó de malla per deixar la superfície del líquid sense estar fred i lleugerament temperat. Després del buit, la temperatura de pre-refredament de 45 acers i 40Cr és similar, però la concentració de PAG és diferent.

- (3) Una fàbrica de cigonyals a Chongqing: adopta un dispositiu que entra en un forn a temperatura constant després de forjar-lo per mantenir-lo refredat prèviament a 770 ℃ i apagar-lo en una solució a base d'aigua ...

L’elecció del mitjà d’apagat: basat en les darreres investigacions de tot el món, l’anomenat efecte de closca dura. Requisits: La primera velocitat de refredament de la rotació de la perlita ha de ser ràpida per formar un efecte de closca dura amb esforç de compressió. La martensita gira lentament, de manera que les esquerdes no són fàcils de produir, i una sèrie de resultats de la investigació, com l’ús de refrigeració per aspersió controlada per programa per controlar la velocitat, són dignes de popularització i aplicació.

Els fluids d’apagat PAG-ⅢA i PAG-ⅢB desenvolupats per nosaltres es basen en la necessitat urgent d’un nou tipus de velocitat de transformació de la perlita similar a l’aigua salada i alcalina, i a la velocitat de transformació de la martensita similar a l’oli, que substitueix realment l’apagament de l’aigua i l’oli refredament. Líquid apagador i la capacitat anti-òxid es manté durant més de 5 dies. Per fer que el canvi de perlita sigui similar a l’aigua salina i alcalina, s’ha de trencar ràpidament la pel·lícula de bombolles formada quan el treball d’apagat entra al líquid, de manera que s’acceleri la velocitat de refredament. Per exemple, a una concentració del 3%, la primera velocitat de refredament no és tan bona com la salmorra i l’aigua alcalina, és a dir, s’han d’afegir un o més additius mixtos per complir els requisits anteriors. De fet, la concentració de PAG-ⅢA aconsegueix la primera velocitat més ràpidament que l’aigua i l’alcohol polivinílic, i la segona velocitat és més lenta que la d’altres fabricants amb la mateixa concentració de PAG ....... En carburació i apagat de malla forns de cinturó: PAG-ⅢA s'ha desenvolupat i aplicat de moltes maneres ... Actualment, hi ha més de 20 forns de cinturó de malla en ús a tot el país; especialment la carburació del forn de cinturó de malla resol el problema de punts suaus, duresa insuficient, gran deformació ... .... La capacitat anti-òxid supera els 5 dies i el consum de PAG es redueix un 20%.

Hi ha 6 aplicacions PAG-ⅢA a Chongqing. Com que alguns fabricants utilitzen aquest model, alguns productes especials resolen problemes difícils de resoldre amb altres suports i la producció augmenta. Per motius de confidencialitat, no els introduirem un per un. S'utilitza àmpliament en alta freqüència; eix de l'eix de l'automòbil de mitja freqüència.

Concentració, temperatura i agitació del líquid d’extinció

La unitat que servim: la concentració de PAG del líquid de tremp, segons el grau d’acer, la mida de les peces i les dimensions externes segons la teoria i l’experiència per ajustar la seva concentració ...

La temperatura del líquid es controla a 30-50 ℃ i s’utilitza una gran piscina de circulació fora de la planta per a l’intercanvi de calor circulant. L’agitació i la circulació són un tot integral.

Control de la duresa després de la calma

La duresa després de la temptació és un indicador molt important per evitar esquerdes: sobretot quan s’utilitza fluid de tremp a base d’aigua, com més gran sigui la duresa, les esquerdes i l’augment de la deformació. Prengui 42CrMo. Per exemple, el feix de l'eix davanter s'ha de controlar a HRC48 ~ 52.

El temperat s’ha de fer immediatament després d’apagar

Interval de temperat i temperat: ≤ 30 minuts (Els productes militars i civils de Chongqing Construction Group requereixen que el líquid a base d’aigua que s’interrompi a l’interval de retorn de l’aigua superi els 30 minuts, i després es desferà) La producció de peces petites es pot utilitzar en tremp continu línies de producció.

Estructura i propietats metal·logràfiques després de la forja i apagat

Per forjar la calor, si es requereix un refredament previ, els grans són generalment més grans. Dades [1, 2, 3] a causa de la prova de la tesi de graduació dels estudiants aquell any, els exemplars petits que s’utilitzen generalment no es refreden ni s’apaguen directament, cosa que proporciona una base teòrica molt important.

Amb la innovació i el desenvolupament de les persones: la tecnologia de producció actual adopta actualment un refredament i una temptació, i la mida del gra és generalment de 2-3, però el rendiment és excel·lent. Prenem com a exemple el feix de l’eix davanter esmentat anteriorment: el gra és petit i les dades estàndard del cicle de fatiga són que es permet trencar-se després de 900,000 vegades i s’adopta el cicle de fatiga de pre-refredament i apagat després de la forja per arribar a 1.3 milions de vegades sense trencar-se.

Per què la forja, el pre-refredament i la temptació de grans gruixuts té un bon rendiment de prova? La raó principal és que augmenten els límits del gra de petit angle i augmenta la densitat de dislocació, que són invisibles al microscopi metal·lúrgic general. Per tant, moltes unitats de forja i apagat han de "ensenyar problemes" amb la unitat d'inspecció anterior. Per aquest motiu, és urgent que el personal enginyer i tècnic que actualment es dediqui a les normes metal·logràfiques pugui formular ràpidament normes de metal·lografia de forja i apagat ...

Conclusió

- Aplicació del mètode de pre-refredament per a la reducció de la calor residual després de la forja L'elecció de la temperatura de pre-refredament es basa en l'estructura i el rendiment requerits, sempre que compleixi els requisits, com més baixa millor.

- Després de la forja, es selecciona el màxim possible el mitjà d’apagat per apagar per calor residual per utilitzar la primera velocitat de refredament (la velocitat de transformació de la perlita) per formar un efecte de closca dura. El segon líquid d’apagat amb velocitat de refredament lenta (velocitat de transformació de martensita lenta).

- Quan les matèries primeres i altres aspectes són bons, si la planificació prèvia ha de produir esquerdes, s'hauria d'entendre els tres efectes principals.

- La composició química i la segregació de les matèries primeres són particularment propenses a les esquerdes. Es recomana que quan es canviï el número del forn, s’hagi de realitzar un petit lot de producció de prova i una inspecció d’imantació al 100%. Aprofiteu per trobar mesures per evitar que es produeixin un gran nombre de retalls.

Conserveu la font i l'adreça d'aquest article per tornar a imprimir-les: El control de qualitat en apagar amb calor residual després de la forja

Minghe Empresa de fosa a pressió es dediquen a la fabricació i proporcionen peces de fosa de qualitat i alt rendiment (la gamma de peces de fosa a pressió metàl·lica inclou principalment Fosa a pressió de paret prima,Fundició a càmera calenta,Fosa a pressió a càmera freda), Servei rodó (Servei de fosa a pressió,Mecanitzat en cnc,Fabricació de motllesQualsevol requisit personalitzat de fosa a pressió d’alumini, fosa a pressió de magnesi o de Zamak / zinc i altres foses es pot posar en contacte amb nosaltres.

Sota el control d’ISO9001 i TS 16949, tots els processos es duen a terme a través de centenars de màquines avançades de fosa a pressió, màquines de 5 eixos i altres instal·lacions, que van des de les bombes a les rentadores Ultra Sonic. equip d’enginyers, operadors i inspectors experimentats per fer realitat el disseny del client.

Fabricant contractual de peces de fosa a pressió. Les capacitats inclouen peces de fosa a pressió d’alumini de cambra freda des de 0.15 lliures. fins a 6 lliures, configuració de canvis ràpids i mecanitzat. Els serveis de valor afegit inclouen polit, vibració, desbarbat, granallat, pintura, revestiment, recobriment, muntatge i eines. Els materials treballats inclouen aliatges com 360, 380, 383 i 413.

Assistència al disseny de fosa a pressió de zinc / serveis d'enginyeria simultània Fabricant a mida de peces de fosa a pressió de zinc. Es poden fabricar peces de fosa en miniatura, peces de fosa a pressió a alta pressió, peces de motlle multi-lliscant, peces de motlle convencionals, peces de matrius unitats i peces de fosa independents i peces de fosa segellades a cavitat. Les peces de fosa es poden fabricar en longituds i amplades de fins a 24/0.0005 polzades +/- XNUMX polzades de tolerància.

Fabricant certificat ISO 9001: 2015 de magnesi fos a pressió, les capacitats inclouen fosa a pressió de magnesi a alta pressió de fins a 200 tones de càmera calenta i 3000 tones de càmera freda, disseny d’eines, polit, emmotllament, mecanitzat, pintura en pols i líquid, QA complet amb capacitats CMM , muntatge, embalatge i lliurament.

Certificat ITAF16949. Inclou un servei de càsting addicional càsting d'inversió,colada de sorra,Fundició Gravity, Colada d'escuma perduda,Fundició centrífuga,Fundició al buit,Fundició permanent de motllesLes capacitats inclouen EDI, assistència en enginyeria, modelatge sòlid i processament secundari.

Indústries de fosa Estudis de casos de peces per a: Cotxes, Bicicletes, Avions, Instruments musicals, Embarcacions, Dispositius òptics, Sensors, Models, Dispositius electrònics, Tancaments, Rellotges, Maquinària, Motors, Mobles, Joieria, Plantilles, Telecom, Il·luminació, Dispositius mèdics, Dispositius fotogràfics, Robots, escultures, equip de so, equipament esportiu, eines, joguines i molt més.

Què us podem ajudar a fer a continuació?

∇ Aneu a la pàgina d'inici de Fundició a la Xina

→Peces de fosa-Esbrineu què hem fet.

→ Consells relacionats sobre Serveis de fosa a pressió

By Fabricant de fosa a pressió Minghe | Categories: Articles útils |material etiquetes: Fosa d'alumini, Fosa de zinc, Fosa de magnesi, Fundició de titani, Fundició d'acer inoxidable, Fosa de llautó,Fosa de bronze,Emetent vídeo,Història de l'empresa,Colada de fosa d'alumini | Comentaris desactivats