Els punts clau del nou tipus de carcassa d’oli d’aliatge d’alumini multifuncional de fosa a pressió

Amb l’objectiu de la tendència de desenvolupament dels motors d’automòbil cap a un pes i una integració més lleugers, s’expliquen amb rotunditat els punts principals d’un nou tipus de paella d’oli de fosa a pressió. Els punts de tecnologia de disseny de fosa a pressió es divideixen en tres parts, mitjançant diferents mètodes d’abocament i noves tecnologies per dissenyar productes; des dels punts de control del procés de fosa a pressió, es controla cada factor que afecta la qualitat del producte en el procés de producció per reduir els índexs de defectes del producte. Mitjançant aquests dos aspectes del control, la taxa de qualificació del producte supera el 97% i la producció en massa és estable.

Amb el ràpid desenvolupament de la indústria de l’automòbil, es plantegen requisits més elevats en matèria de materials, disseny i fabricació de peces, i la integració, l’alt rendiment i el baix cost s’han convertit en la tendència de desenvolupament. Tant la safata d’oli com el bloc de cilindres inferior són parts importants del motor de l’automòbil. La integració de l’eix d’equilibri del bloc de cilindres inferior i la funció de recollida i filtratge de la safata d’oli a la mateixa part permeten reduir efectivament el pes i el volum del motor. No obstant això, a causa de l'estructura complexa i els grans canvis de gruix de la paret, cal dividir-lo en diferents productes i processar-lo per separat i després combinar-lo i processar-lo, cosa que provoca dificultats en la fabricació del producte.

La safata d’oli integrada d’un motor estudiada en aquest tema conté tres peces de fosa: el cos de la safata d’oli, la coberta del coixinet i una coberta única del coixinet. Utilitzant material d’aliatge modificat A380, el gruix mitjà de la paret de la fosa és de 3 mm, el gruix mínim de la paret és de 2.5 mm i la massa del blanc és de 10.74 kg. Cal que la cavitat interior estigui lliure de fuites per sota de 300 kPa i el pas d’oli no es filtri a 600 kPa i la temperatura supera els 60 ℃. Fuga, utilitzada en motors de 1.5 T, amb una producció anual de 400,000 peces, que és una típica fosa complexa de paella d’oli.

Punts tècnics del disseny de fosa a pressió

1.1 Disseny del corredor

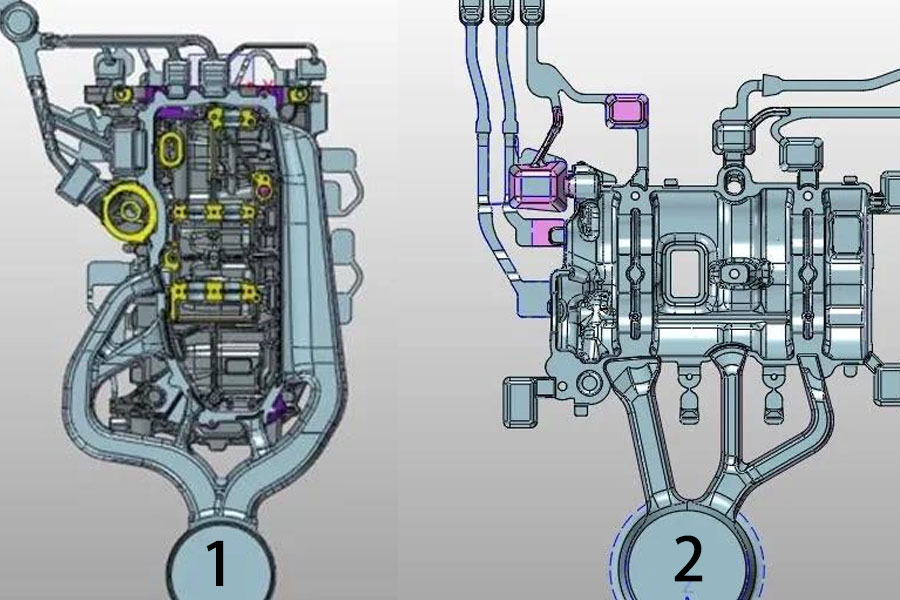

La fosa 1 adopta un disseny d’abocament a tres cares, però se centra en l’abocament global d’un costat, tal com es mostra a la figura 1. Com que el producte és llarg (la longitud amunt i avall arriba a 437.2 mm), el disseny d’abocament a tres cares pot alleujar eficaçment el problema del procés llarg, per omplir el producte en diferents àrees. Tanmateix, tenint en compte que el gruix total de la paret del producte és més gruixut i que hi ha moltes insercions elevades a la posició d’abocament, per tal d’evitar que es bloquegi la fluïdesa de l’alumini fos, es reforça el farcit d’un costat i la secció transversal l'àrea es redueix gradualment en conjunt per accelerar el flux de l'alumini fos. Disseny sprue.

La fosa 2 és una coberta de rodament d'equilibri, amb una forma relativament senzilla, només les dues ranures d'oli de l'eix d'equilibri del mig són gruixudes. Basant-se en el patró de flux simple de l’alumini fos, per tal d’estalviar costos i augmentar la velocitat de sortida efectiva de l’alumini fos, s’adopta un esquema d’abocament d’un sol costat i la porta es col·loca a la zona del gruix de la paret per alimentar-se, com que es mostra a la figura 2.

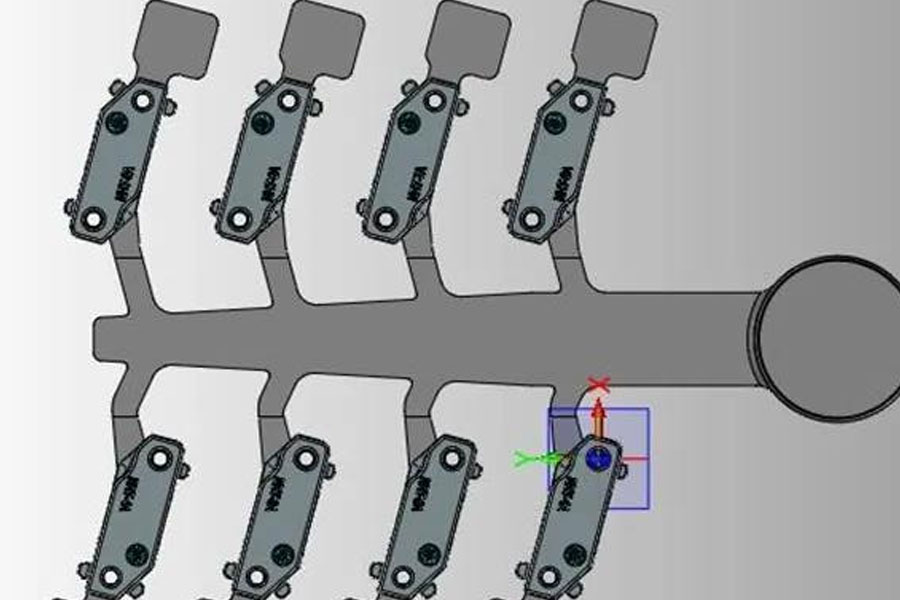

Casting 3 és una coberta de rajola d’un eix d’equilibri amb una part més petita (mida 63 mm) × 15 mm × El disseny d’una cavitat i vuit motlles s’adopta per omplir i abocar, tal com es mostra a la figura 3.

1.2 Mètode d’escapament

Per a la fosa complexa 1, s’utilitza un buit elevat per a l’escapament. Fosa 2, utilitzant un bloc d'escapament tipus "tauler de rentat" normal. Casting 3 adopta directament la bossa d’escòries i el canal d’escapament del nucli del motlle a la cua de la bossa d’escòria. Aquí es destaquen els punts principals de la tecnologia d’escapament de la fosa 1.

Atès que els passos d’oli d’alta pressió i els filtres d’oli de les peces de fosa es concentren a la cua d’aigua, l’efecte d’escapament de la cua d’aigua és el factor clau que determina la qualitat interna d’aquestes ubicacions. La fosa 1 utilitza un buit d’escapament elevat per reduir la pressió de l’aire a la zona de pressió negativa de la cua d’aigua de la fosa. En primer lloc, s’ha de seleccionar el volum del tanc de buit ≥ 800 L (800 L és més de 10 vegades el volum del motlle que conté la cavitat i l’abocador) per formar ràpidament el canal de pressió negativa. En segon lloc, la canonada que connecta el motlle i la màquina de buit ha de ser segellada i hermètica i el grau de buit de la canonada s’ha de mantenir dins de 2 Pa. estan recoberts amb segellador. Després de tancar el motlle, el buit de la cavitat s'ha de mantenir dins de 000 Pa. Finalment, trieu la millor producció del punxó segellat o utilitzeu la versió ampliada del punxó per augmentar la zona de segellat del punxó i alleujar-lo eficaçment. la filtració d’aire a la cavitat.

1.3 Temperatura del motlle

A causa de les característiques d’un alt buit, l’alumini fos no s’omple completament d’acord amb l’estat teòric del fluid (vegeu la figura 4) i l’alumini fos és fàcil de solidificar ràpidament en determinats llocs quan és aspirat, provocant defectes de fosa a pressió com a porus de fosa a pressió, forats de contracció i esquerdes. El producte d'aquesta fosa 1 comença a aspirar-se quan el punxó es mou a la posició de 410 mm (la plenitud del líquid d'alumini arriba al requisit del 70%) i tanca el buit a la posició de 540 mm. Temps), la carrera al buit és de 130 mm i el temps és de 0.874 s. En un període de temps tan curt, s’ha d’assegurar que el líquid d’alumini extret no es solidifiqui per endavant en una posició important a la cua de l’aigua. Per tant, la temperatura del motlle en aquestes posicions es controla a 220 ℃ i 180 ℃ respectivament mitjançant una màquina de temperatura d’oli. L’augment de la temperatura del motlle i la major liquiditat de l’alumini fos són la clau per garantir la qualitat interna d’aquests dos llocs importants.

Les peces foses 2 i 3 tenen una estructura relativament senzilla, una distància d’ompliment curta i fàcil de formar. No requereixen una temperatura elevada del motlle, sempre que la temperatura de la superfície del motlle sigui elevada i el producte no es torni negre.

1.4 Opcions de refrigeració del motlle

Aquest model 1 utilitza tecnologia de refrigeració superpunt i tecnologia de subministrament d’aigua intermitent. Atès que la producció de fosa ha de mantenir una temperatura més alta i hi ha més bosses d’inserció al costat del motlle mòbil, cal assegurar-se que l’alta temperatura no només s’asseguri, sinó que les insercions elevades no formin juntes calentes i provoquin esquerdes per contracció i altres defectes. El procés de tall es realitza per a cada inserció i el refredament puntual es condueix a l'interior de la inserció. L’equip perifèric síncron utilitza un mètode de subministrament d’aigua intermitent. Durant l'etapa de solidificació del producte, s'obre la electrovàlvula per refredar el producte localment. Això no només obté una temperatura més alta, sinó que també obté un bon efecte de refredament. El procés de refrigeració superpunt està dissenyat per a agulles de nucli de fosa a pressió, tal com mostra la fletxa de la figura 1. Una agulla de 4 mm al mig de la zona de gruix de la paret provocarà directament la contracció. El disseny de refrigeració superpunt s’utilitza per a l’agulla de 4 mm, que pot resoldre el problema dels porus del forat roscat. De la mateixa manera, en altres punts calents creuats, s'utilitza el disseny de l'agulla freda superpunta on es pot expulsar l'agulla, cosa que alleuja molt els problemes de cremades, estomes i agulles trencades. El temps de refrigeració superpunt i subministrament d’aigua intermitent ha de tenir en compte el gruix de la paret del forat perforat del material i la seva ubicació. Per tant, les agulles fredes d’aquestes diferents zones han de ser controlades per zones.

La fosa 2 només té un forat de ranura d’oli de 4 mm al mig de l’eix de la balança i un forat de pern de 8 mm a l’entrada d’alimentació, que utilitza un control de fred superpunt. Com que després d’escorrer el líquid d’alumini, es formarà un canal fluix entre les zones de gruix de la paret mitjana, s’ha d’utilitzar una agulla freda de punt excessiu per augmentar la capa densa al voltant del forat amb força, amb un retard d’1 s i un refredament de 10 s. Les 16 agulles petites de Φ8 mm en la fosa 3 utilitzen un control de fred superpunt per mantenir el gruix de la densa capa prop del forat.

1.5 Selecció de tecnologia d'extrusió local

El passador d'extrusió local pot resoldre ràpidament la contracció a la zona del gruix de la paret i s'utilitza àmpliament en el camp de la fosa a pressió. L'anàlisi de les juntes calentes del flux del motlle es mostra a la figura 5. Hi ha moltes juntes calentes a la fosa 1 i la posició dels passadors d'extrusió ha d'estar disposada de manera raonable. En primer lloc, elimineu els nodes calents que es puguin eliminar mitjançant l’agulla freda i, en segon lloc, elimineu els nodes calents que no estiguin en posicions clau. Finalment, haureu de tenir en compte la disposició del cilindre d’estrènyer a l’espai intern del motlle. Generalment es disposa en un punt on l'estructura és complicada i s'eviten les fuites d'aire.

Punts clau del control del procés de fosa a pressió

2.1 Control del flux de polvorització durant la fosa a pressió

Durant el procés de fosa a pressió, el flux de polvorització es mesura per separat mitjançant els motlles mòbils i fixos, el motlle mòbil es controla a 3 200 mL i el motlle fix es controla a 2 200 mL. A més, els valors de desviació superior i inferior s’estableixen per separat per als cabals de motlle dinàmics i fixos. Com que el cabalímetre electromagnètic seleccionat té una precisió de 50 ml, la desviació de configuració és de ± 200 ml i 200 ml és el valor real mesurat després de reduir una pistola de polvorització. Durant el procés de producció, si es supera el valor de desviació, es produirà un senyal d'alarma directament per aturar el cicle de producció de fosa a pressió. Per tant, pot prevenir de manera efectiva el bloqueig de la polvorització a causa de la pistola de polvorització, que pot provocar enganxades de motlles i cremades.

2.2 Control del procés de temperatura de l’alumini fos

Atès que l’efecte de conservació de la calor del forn de retenció és bo, però la velocitat d’escalfament és més lenta que la del forn quantitatiu, cal controlar la temperatura d’entrada de l’alumini fos. La temperatura de colada de l’alumini fos és de 675 ± 10 ° C, de manera que la temperatura d’entrada de l’alumini fos al cullerot de transport s’ha de mantenir per sobre dels 700 ° C. L’alimentació per sota d’aquesta temperatura afectarà l’estat de flux de l’alumini fos durant el procés d’ompliment, cosa que provocarà un augment de la proporció de porus a les ubicacions locals. Si afegiu materials superiors a 730 ℃, es produiran greus cremades i enganxades d’alumini a la superfície del motlle, cosa que afectarà la qualitat de l’aparença de la fosa. Estableix l’alarma de temperatura de l’alumini fos per al forn de retenció. Si la temperatura d’abocament no està dins del rang, el forn de retenció alarmarà i aturarà el cicle de producció de fosa a pressió, cosa que pot prevenir eficaçment els defectes causats per la desviació de temperatura de l’alumini fos.

2.3 Control del buit

Atès que el motlle de fosa 1 està segellat amb una cinta de segellat de motlle fixa i mòbil, tots els passadors del didal i del nucli es segellen mitjançant l'aplicació de segellador, i el canal és també un canal complet, però el punxó no utilitza un punxó de segellat especial, sinó que utilitza un punxó de placa extensible (estès a 150 mm). En una condició tan segellada, s’activarà una alarma quan el grau de buit s’estableixi per sobrepassar els 4 kPa (4 kPa és un valor d’alarma empíric establert d’acord amb l’alta taxa de passada durant el procés de producció) i el grau de buit és generalment d’uns 2.3 k Pa. Els valors de neteja i obstrucció són generalment propers a 101 kPa i el valor d’alarma definit és de 90 kPa (90 kPa s’estableix segons el cicle de neteja del dipòsit del filtre de fàbrica). Al final del cicle de neteja, el tanc del filtre de la vàlvula de buit s’ha de netejar a temps. La no neteja afectarà l’efecte de l’aspiració. El valor de configuració del dipòsit de buit és d’1 kPa, que generalment es troba entre 2.2 i 400 Pa. Mentre es superi el valor requerit, s’emetrà una alarma i s’aturarà la màquina de fosa a pressió.

2.4 Monitorització dels paràmetres reals d'injecció

La màquina de fosa a pressió adopta el model domèstic Ube 1650T. A més del seu propi sistema de control de paràmetres de màquina de fosa a pressió, també utilitza un sistema de traçabilitat de codi bidimensional (anomenat sistema MES a la fàbrica) per connectar la màquina de fosa a pressió i equips auxiliars perifèrics perquè el sistema MES pugui llegir el paràmetres de producció de cada motlle en temps real i retroalimentar-los al núvol per a la seva comparació al núvol (el valor de comparació del núvol s’introdueix al núvol amb antelació segons es requereixi i es produeixen diferents valors d’interval segons l’assoliment real de diferents Per exemple, la velocitat lenta és de ± 0.05 m / s, l’alta velocitat és de ± 3 m / s, etc., vegeu la taula 2), el sistema bloquejarà els productes que superin l’interval després de la comparació i es consideraran no qualificats . Cloud Big Data també calcula regularment la relació en temps real entre l’obsolescència del producte i els canvis de paràmetres en funció del volum de dades actualitzat. Esbrineu els motius de les fluctuacions de la taxa de ferralla en un període de temps i milloreu la taxa qualificada de manteniment dels productes. Hi ha fluctuacions en el procés de producció de fosa a pressió, que pot conèixer ràpidament els punts del problema i promoure efectivament un cicle virtuós in situ.

2.5 Control del transport d’aigua fosa a pressió

Al començament del transport d’aigua, cada línia utilitza una electrovàlvula per controlar el temps de refrigeració directa o el transport d’aigua freda puntual. La pressió de l'aigua és de 0.4 MPa i la temperatura de l'aigua és de 30 water d'aigua pura. Excepte la placa freda, la mànega de material, el punxó, el con dividit i la mànega de material, la placa freda forçada que normalment és oberta i refrigeració directa, la resta de refrigeració directa (barreres d’aigua) i refrigeració de gran punt es controlen mitjançant electrovàlvula, retard 3 s, refrigeració 15 s per assegurar la temperatura del motlle. Totes les agulles, de Φ4 mm a Φ14 mm (el tub central de Φ1.5 mm a Φ5.5 mm) estan controlades per un superpunt fred, la pressió de transport d’aigua freda superpunt és de 10 MPa i la temperatura de transport d’aigua és de 10 ℃ (aquí la temperatura no es pot establir massa baixa, massa baixa traurà més calor, però provocarà fàcilment agulles trencades), cada grup d’agulles súper fredes de la mateixa mida no excedeix de 8 (més de 8 agulles superen diàmetre del diàmetre del tub de connexió G1 / 2), totes les agulles es combinen en un total de 6 grups, excepte l’agulla freda de punt de mm4 mm, el temps de retard és de 5 s i el refredament de 13 s i el de Φ4 L'agulla freda de punt mm s'ha configurat per retardar 4 s i el temps de refredament és de 13 s per orientar el camp de temperatura del motlle. A la zona que s’ha de refredar ràpidament, reduïu l’aparició de punts calents. No només garanteix l’equilibri i la preservació de la calor de la temperatura del motlle, sinó que també elimina els punts calents locals i garanteix la qualitat del producte.

3. La qualitat de la nova paella d’oli multifuncional. Els tres productes es fabriquen en dues màquines diferents i la producció diària és de fins a 980 peces / dia, 1,500 peces / dia i 12,000 peces / dia des de la fosa 1 fins a la fosa 3. La taxa d’aprovació global dels tres productes fins al el muntatge final arriba fins al 97%. La figura 8 és una imatge de l’aspecte dels foses 1, 2 i de la qualitat interna dels fosos 1, 2 i 3.

4 Conclusió

- El disseny i els punts tècnics d’aquest nou tipus de paella d’oli són l’ús flexible del buit, refredament puntual, extrusió, equilibri de temperatura del motlle i altres processos sota 3 modes d’abocament i d’escapament diferents, i el processament final es combina en un sol component.

- El punt clau del control de la fosa a pressió és aprofundir contínuament i controlar els factors que afecten la inestabilitat de la qualitat del producte per aconseguir un procés de producció estable.

- Després d’aprovar el disseny del pla preliminar i la identificació i anàlisi dels punts tècnics, s’adopta el control de processos que tendeix a ser un control automatitzat, de manera que el qu

Conserveu la font i l'adreça d'aquest article per tornar a imprimir-les: Els punts clau del nou tipus de carcassa d’oli d’aliatge d’alumini multifuncional de fosa a pressió

Minghe Empresa de fosa a pressió es dediquen a la fabricació i proporcionen peces de fosa de qualitat i alt rendiment (la gamma de peces de fosa a pressió metàl·lica inclou principalment Fosa a pressió de paret prima,Fundició a càmera calenta,Fosa a pressió a càmera freda), Servei rodó (Servei de fosa a pressió,Mecanitzat en cnc,Fabricació de motllesQualsevol requisit personalitzat de fosa a pressió d’alumini, fosa a pressió de magnesi o de Zamak / zinc i altres foses es pot posar en contacte amb nosaltres.

Sota el control d’ISO9001 i TS 16949, tots els processos es duen a terme a través de centenars de màquines avançades de fosa a pressió, màquines de 5 eixos i altres instal·lacions, que van des de les bombes a les rentadores Ultra Sonic. equip d’enginyers, operadors i inspectors experimentats per fer realitat el disseny del client.

Fabricant contractual de peces de fosa a pressió. Les capacitats inclouen peces de fosa a pressió d’alumini de cambra freda des de 0.15 lliures. fins a 6 lliures, configuració de canvis ràpids i mecanitzat. Els serveis de valor afegit inclouen polit, vibració, desbarbat, granallat, pintura, revestiment, recobriment, muntatge i eines. Els materials treballats inclouen aliatges com 360, 380, 383 i 413.

Assistència al disseny de fosa a pressió de zinc / serveis d'enginyeria simultània Fabricant a mida de peces de fosa a pressió de zinc. Es poden fabricar peces de fosa en miniatura, peces de fosa a pressió a alta pressió, peces de motlle multi-lliscant, peces de motlle convencionals, peces de matrius unitats i peces de fosa independents i peces de fosa segellades a cavitat. Les peces de fosa es poden fabricar en longituds i amplades de fins a 24/0.0005 polzades +/- XNUMX polzades de tolerància.

Fabricant certificat ISO 9001: 2015 de magnesi fos a pressió, les capacitats inclouen fosa a pressió de magnesi a alta pressió de fins a 200 tones de càmera calenta i 3000 tones de càmera freda, disseny d’eines, polit, emmotllament, mecanitzat, pintura en pols i líquid, QA complet amb capacitats CMM , muntatge, embalatge i lliurament.

Certificat ITAF16949. Inclou un servei de càsting addicional càsting d'inversió,colada de sorra,Fundició Gravity, Colada d'escuma perduda,Fundició centrífuga,Fundició al buit,Fundició permanent de motllesLes capacitats inclouen EDI, assistència en enginyeria, modelatge sòlid i processament secundari.

Indústries de fosa Estudis de casos de peces per a: Cotxes, Bicicletes, Avions, Instruments musicals, Embarcacions, Dispositius òptics, Sensors, Models, Dispositius electrònics, Tancaments, Rellotges, Maquinària, Motors, Mobles, Joieria, Plantilles, Telecom, Il·luminació, Dispositius mèdics, Dispositius fotogràfics, Robots, escultures, equip de so, equipament esportiu, eines, joguines i molt més.

Què us podem ajudar a fer a continuació?

∇ Aneu a la pàgina d'inici de Fundició a la Xina

→Peces de fosa-Esbrineu què hem fet.

→ Consells relacionats sobre Serveis de fosa a pressió

By Fabricant de fosa a pressió Minghe | Categories: Articles útils |material etiquetes: Fosa d'alumini, Fosa de zinc, Fosa de magnesi, Fundició de titani, Fundició d'acer inoxidable, Fosa de llautó,Fosa de bronze,Emetent vídeo,Història de l'empresa,Colada de fosa d'alumini | Comentaris desactivats