Procés de tractament tèrmic d'acer endurit i pre-endurit

Els diferents tipus d’acer que s’utilitzen com a motlles de plàstic tenen composicions químiques i propietats mecàniques diferents, de manera que les rutes del procés de fabricació són diferents; de la mateixa manera, els diferents tipus d’acers de motlle de plàstic utilitzen diferents processos de tractament tèrmic. Aquesta secció introdueix principalment la ruta del procés de fabricació i les característiques del procés de tractament tèrmic del motlle de plàstic.

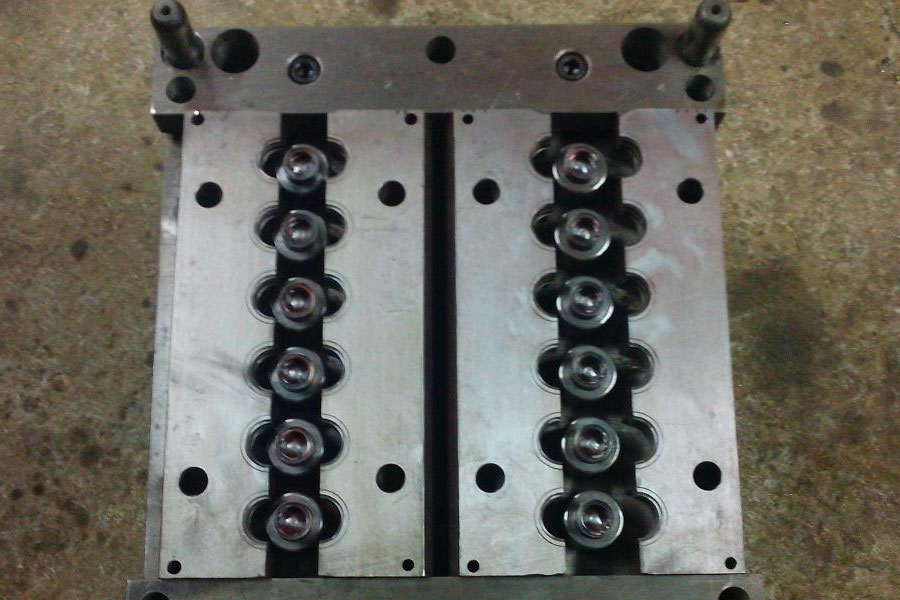

Ruta del procés de fabricació de motlles de plàstic

1. Motlles d’acer amb aliatges baixos en carboni i baixos en carboni

Per exemple, la ruta de procés de 20, 20Cr, 20CrMnTi i altres acers és: buidatge → matriu de forjat en blanc → recuit → mecanitzat en brut mecànic → formació d’extrusió en fred → recuit de recristal·lització → acabat mecànic → carburació → apagat, temperat → rectificat i polit → Muntatge .

2. Motlle d'acer carburat d'aliatge alt

Per exemple, la ruta de procés de l’acer 12CrNi3A i 12CrNi4A és: buidatge → matriu de forjat en blanc → normalització i temperat a alta temperatura → mecanitzat en brut mecànic → temperat a alta temperatura → acabat → carburació → apagat i temperat → rectificat i polit → muntatge.

3. Motlle d'acer temperat i temperat

Per exemple, la ruta de procés de 45, 40Cr i altres acers és: buidatge → matriu de forjat en blanc → recuit → mecanitzat en brut mecànic → temperat i temperat → acabat mecànic → apòsit, polit → muntatge.

4. Motlles d'acer per a eines de carboni i aliatges

Per exemple, la ruta de procés de T7A ~ T10A, CrWMn, 9SiCr i altres acers és: buidatge → forjat en buits de matrius → recuit esferoiditzant → mecanitzat en brut mecànic → recuit d’alleujament → semiacabat mecànic → acabat mecànic → apagat, temperat → rectificat Poliment → muntatge.

5. Motlle d'acer endurit

Per exemple, 5NiSiCa, 3Cr2Mo (P20) i altres acers. Per als processats directament amb barres de barres, s’han endurit prèviament a causa de l’estat de subministrament i es poden processar i formar directament, polir i muntar. Per a aquells que hagin de forjar-se en espais en blanc i després transformar-los en conformat, la ruta del procés és: espatllat → forjat → recuit esferoiditzant → planejat o fresat de sis cares → tractament pre-enduriment (34 ~ 42HRC) → desbast mecànic → recuit d’alleujament → Acabat mecànic → polit → muntatge.

Característiques del tractament tèrmic dels motlles de plàstic

(1) Característiques del tractament tèrmic del motlle de plàstic d'acer carburat

- Per a motlles de plàstic amb alta duresa, alta resistència al desgast i exigències de duresa elevades, s’hauria d’utilitzar acer carburat per a la fabricació i el tractament tèrmic final és la carburació, apagat i temperat a baixa temperatura.

- Requisits per a la capa carburada, generalment el gruix de la capa carburada és de 0.8 ~ 1.5 mm, quan es premen plàstics que contenen farcits durs, el gruix de la capa carburada del motlle ha de ser de 1.3 ~ 1.5 mm, quan es premen plàstics tous, la capa carburada El gruix fa 0.8 ~ 1.2 mm. El contingut de carboni de la capa carburada és preferiblement del 0.7% a l’1.0%. Si s’utilitza la coinfiltració de carboni i nitrogen, la resistència al desgast, la corrosió, la resistència a l’oxidació i les propietats antiadherents seran millors.

- La temperatura de carburació és generalment de 900 ~ 920 ℃, i els motlles petits amb cavitats complexes poden trigar 840 ~ 860 ℃ a mitja temperatura. El temps de conservació de la calor de carburació és de 5 a 10 hores, que s’ha de seleccionar segons els requisits del gruix de la capa carburada. El procés de carburació és adequat per adoptar el procés de carburació jeràrquic, és a dir, l’etapa d’alta temperatura (900 ~ 920 ℃) consisteix principalment a infiltrar-se ràpidament a la superfície de la peça; l'etapa de temperatura mitjana (820 ~ 840 ℃) consisteix principalment a augmentar el gruix de la capa carburada. S’estableix una distribució uniforme i raonable del gradient de concentració de carboni a la capa carburada, que és convenient per a l’apagat directe.

- El procés d’apagat després de la carburació és diferent segons el tipus d’acer. Després de la carburació, es pot utilitzar per separat: escalfament i apagat; apagat directe després d'una carburació graduada (com ara acer carburat d'aliatge); apagat directe després de la carbonitruració a mitja temperatura (com ara motlles industrials de petita precisió formats per extrusió en fred de ferro pur o acer amb baix contingut de carboni); apagat de l'aire després de la carburació (com ara motlles grans i mitjans de fusta d'acer carburat d'aliatge alt).

(2) Tractament tèrmic de motlles de plàstic d'acer endurit

- Per als motlles amb formes més complexes, s’ha de realitzar un tractament tèrmic després d’un mecanitzat en brut i després acabar el mecanitzat per garantir la mínima deformació durant el tractament tèrmic. Per als motlles de precisió, la deformació ha de ser inferior al 0.05%.

- Els requisits superficials de la cavitat del motlle de plàstic són molt estrictes, de manera que durant el procés d’apagat i escalfament cal assegurar-se que la superfície de la cavitat no s’oxidi, descarburi, no es corrodi, no s’escalfi, etc. forn d’atmosfera protectora o en un forn de bany de sal després d’una desoxidació estricta. Si s'utilitza un forn de resistència tipus caixa comú per escalfar, s'ha d'aplicar un agent protector a la superfície de la cavitat del motlle i s'ha de controlar la velocitat d'escalfament. Mitjà de refrigeració, controleu la velocitat de refrigeració per evitar deformacions, esquerdes i desballestaments durant el procés d’apagat. En general, és millor treure el bany calent i també es pot utilitzar el refredament previ al refredament.

- Després d’apagar, s’ha de temperar en el temps, la temperatura de tremp ha de ser superior a la temperatura de treball del motlle i el temps de tremp ha de ser suficient. La longitud depèn del material del motlle i de la mida de la secció, però hauria de ser com a mínim de 40-60 minuts.

(3) Tractament tèrmic del motlle de plàstic d'acer endurit

- L'acer pre-endurit es subministra en un estat pre-endurit i, generalment, no requereix tractament tèrmic, però de vegades s'ha de modificar la forja i el blanc en matriu després de la forja modificada ha de ser tractat tèrmicament.

- El tractament pre-tèrmic de l’acer pre-endurit normalment adopta un recuit esferoiditzant, el propòsit és eliminar l’estrès de forja, obtenir una estructura esfèrica uniforme de perlita, reduir la duresa, augmentar la plasticitat i millorar el rendiment de tall o l’extrusió en fred de la formació de la matriu en blanc.

- El procés de pre-enduriment de l’acer pre-endurit és senzill, la majoria dels quals adopten un tractament de temperat i temperat i l’estructura de sorbita temperada s’obté després de temperar i temperar. El temperat a alta temperatura té un ampli rang de temperatura que pot satisfer els diversos requisits de duresa de treball del motlle. A causa de la bona resistència d’aquest tipus d’acer, es pot utilitzar el refredament amb oli, el refredament per aire o la refredació graduada amb sal de nitrat durant la refredament. La taula 3-27 mostra el procés de pre-enduriment d'alguns acers pre-endurits com a referència.

Taula 3-27 Procés de pre-enduriment d'alguns acers pre-endurits

| Número d'acer | Temperatura de calefacció / ℃ | Mètode de refrigeració |

Temperatura de tremp / ℃ |

Duresa endurida prèviament |

|

3Cr2Mo |

830 840 ~ |

Refredament d’oli o classificació de nitrats de 160 ~ 180 ℃ |

580 650 ~ |

28 36 ~ |

|

5NiSCa |

880 930 ~ |

Refredador d'oli |

550 680 ~ |

30 45 ~ |

|

8Cr2MnWMoVS |

860 900 ~ |

Refrigeració per oli o aire |

550 620 ~ |

42 48 ~ |

|

P4410 |

830 860 ~ |

Refrigeració d’oli o classificació de nitrats |

550 650 ~ |

35 41 ~ |

|

SM1 |

830 850 ~ |

Refredador d'oli |

620 660 ~ |

36 42 ~ |

(4) Tractament tèrmic del motlle de plàstic d'acer endurit

- El procés de tractament tèrmic de l’acer endurit per edats es divideix en dos passos bàsics. En primer lloc, es realitza el tractament de la solució, és a dir, l’acer s’escalfa a una temperatura elevada, de manera que es dissolen diversos elements d’aliatge a l’austenita i, després de completar l’austenita, s’obté l’estructura de la martensita mitjançant el refredament. El segon pas és el tractament de l’envelliment i l’envelliment s’utilitza per enfortir les propietats mecàniques que compleixen els requisits finals.

- El tractament de la solució de calefacció es realitza generalment en un forn de bany de sal o un forn de caixa. El temps d’escalfament pot ser respectivament: 1min / mm, 2 ~ 2.5min / mm, el refredament adopta refrigeració amb oli i l’acer amb una bona resistència també es pot refredar per aire. Si es pot controlar amb precisió la temperatura final de forja quan es forja el buit de matriu, es pot realitzar una apagada de la solució directament després de la forja.

- El tractament d’envelliment es realitza millor en un forn de buit. Si es duu a terme en un forn de caixa, per evitar que la superfície de la cavitat del motlle s’oxidi, s’ha de passar una atmosfera protectora al forn o s’han d’utilitzar pols d’òxid d’alumini, pols de grafit i restes de ferro colat. Caixa. Envelliment en condicions de protecció. La protecció de l’embalatge hauria d’ampliar adequadament el temps de conservació de la calor, en cas contrari serà difícil aconseguir l’efecte envelliment. L'especificació del tractament tèrmic de l'acer de motlle de plàstic endurit parcialment es pot referir a la taula 3-28.

Taula 3-28 Especificacions del tractament tèrmic per a acers parcialment endurits

| Número d'acer | Procés de tractament de solucions | Procés de tractament envelliment | Duresa envelliment HRC |

|

06Ni6CrMoVTiAl |

Refrigeració d'oli de 800 ~ 850 ℃ |

510 ~ 530 ℃ × (6 ~ 8) h |

43 48 ~ |

|

PMS |

Refredament per aire de 800 ~ 850 ℃ |

510 ~ 530 ℃ × (3 ~ 5) h |

41 43 ~ |

|

25CrNi3MoAl |

880 qu de refredament o aire per a refredament de l’aigua |

520 ~ 540 ℃ × (6 ~ 8) h |

39 42 ~ |

|

SM2 |

Refredament d'oli de 900 ℃ × 2h + 700 ℃ × 2h |

510 ℃ × 10h |

39 40 ~ |

|

PCR |

Refredament per aire de solució sòlida de 1050. |

460 ~ 480 ℃ × 4h |

42 44 ~ |

El tractament superficial dels motlles de plàstic

Per tal de millorar la resistència al desgast i a la corrosió de la superfície del motlle de plàstic, se li aplica sovint un tractament de superfície adequat.

- El recobriment de crom de motlles de plàstic és un dels mètodes de tractament de superfícies més utilitzat. La capa de recobriment de crom té una forta capacitat de passivació a l’atmosfera, pot mantenir la brillantor metàl·lica durant molt de temps i no reacciona químicament en una varietat de medis àcids. La duresa del recobriment arriba als 1000 CV, de manera que té una excel·lent resistència al desgast. La capa cromada també té una alta resistència a la calor, i el seu aspecte i duresa no canvien quan s’escalfa a 500 ° C a l’aire.

- La nitruració té els avantatges d’una baixa temperatura de processament (generalment 550 ~ 570 ℃), poca deformació del motlle i alta duresa de la capa infiltrada (fins a 1000 ~ 1200HV), de manera que també és molt adequat per al tractament de superfícies de motlles de plàstic. Les qualitats d’acer que contenen elements d’aliatge com el crom, el molibdè, l’alumini, el vanadi i el titani tenen un millor rendiment de nitruració que l’acer al carboni. El tractament de nitruració quan s’utilitza com a motlle de plàstic pot millorar considerablement la resistència al desgast.

Entre els mètodes de tractament de superfícies adequats per a motlles de plàstic s’inclouen: nitrocarburització, niquelat sense electròlit, nitrurat de titani, carboni de titani o carbonitrur de titani, PVD, deposició del mètode CVD de pel·lícula dura o pel·lícula súper dura, etc.

Conserveu la font i l'adreça d'aquest article per tornar a imprimir-les: Procés de tractament tèrmic d'acer endurit i pre-endurit

Minghe Empresa de fosa a pressió es dediquen a la fabricació i proporcionen peces de fosa de qualitat i alt rendiment (la gamma de peces de fosa a pressió metàl·lica inclou principalment Fosa a pressió de paret prima,Fundició a càmera calenta,Fosa a pressió a càmera freda), Servei rodó (Servei de fosa a pressió,Mecanitzat en cnc,Fabricació de motllesQualsevol requisit personalitzat de fosa a pressió d’alumini, fosa a pressió de magnesi o de Zamak / zinc i altres foses es pot posar en contacte amb nosaltres.

Sota el control d’ISO9001 i TS 16949, tots els processos es duen a terme a través de centenars de màquines avançades de fosa a pressió, màquines de 5 eixos i altres instal·lacions, que van des de les bombes a les rentadores Ultra Sonic. equip d’enginyers, operadors i inspectors experimentats per fer realitat el disseny del client.

Fabricant contractual de peces de fosa a pressió. Les capacitats inclouen peces de fosa a pressió d’alumini de cambra freda des de 0.15 lliures. fins a 6 lliures, configuració de canvis ràpids i mecanitzat. Els serveis de valor afegit inclouen polit, vibració, desbarbat, granallat, pintura, revestiment, recobriment, muntatge i eines. Els materials treballats inclouen aliatges com 360, 380, 383 i 413.

Assistència al disseny de fosa a pressió de zinc / serveis d'enginyeria simultània Fabricant a mida de peces de fosa a pressió de zinc. Es poden fabricar peces de fosa en miniatura, peces de fosa a pressió a alta pressió, peces de motlle multi-lliscant, peces de motlle convencionals, peces de matrius unitats i peces de fosa independents i peces de fosa segellades a cavitat. Les peces de fosa es poden fabricar en longituds i amplades de fins a 24/0.0005 polzades +/- XNUMX polzades de tolerància.

Fabricant certificat ISO 9001: 2015 de magnesi fos a pressió, les capacitats inclouen fosa a pressió de magnesi a alta pressió de fins a 200 tones de càmera calenta i 3000 tones de càmera freda, disseny d’eines, polit, emmotllament, mecanitzat, pintura en pols i líquid, QA complet amb capacitats CMM , muntatge, embalatge i lliurament.

Certificat ITAF16949. Inclou un servei de càsting addicional càsting d'inversió,colada de sorra,Fundició Gravity, Colada d'escuma perduda,Fundició centrífuga,Fundició al buit,Fundició permanent de motllesLes capacitats inclouen EDI, assistència en enginyeria, modelatge sòlid i processament secundari.

Indústries de fosa Estudis de casos de peces per a: Cotxes, Bicicletes, Avions, Instruments musicals, Embarcacions, Dispositius òptics, Sensors, Models, Dispositius electrònics, Tancaments, Rellotges, Maquinària, Motors, Mobles, Joieria, Plantilles, Telecom, Il·luminació, Dispositius mèdics, Dispositius fotogràfics, Robots, escultures, equip de so, equipament esportiu, eines, joguines i molt més.

Què us podem ajudar a fer a continuació?

∇ Aneu a la pàgina d'inici de Fundició a la Xina

→Peces de fosa-Esbrineu què hem fet.

→ Consells relacionats sobre Serveis de fosa a pressió

By Fabricant de fosa a pressió Minghe | Categories: Articles útils |material etiquetes: Fosa d'alumini, Fosa de zinc, Fosa de magnesi, Fundició de titani, Fundició d'acer inoxidable, Fosa de llautó,Fosa de bronze,Emetent vídeo,Història de l'empresa,Colada de fosa d'alumini | Comentaris desactivats