Gestió d'aliatges d'alumini i materials auxiliars en la producció de fosa a pressió

Gestió principal del material

1. Control d’entrada de lingots d’aliatge d’alumini

A causa del requisit de contingut de gas i de punts durs de l’aliatge d’alumini, les plantes de producció de lingots d’alumini han de fer un bon treball de refinació, desgasificació i eliminació d’escòries per evitar que els defectes com l’alt contingut de gas i moltes impureses dels lingots d’alumini siguin heretats a la matriu. fosa d’alumini líquid. Després que el lingot d’aliatge d’alumini entri a la fàbrica, el primer pas és inspeccionar l’aspecte. La superfície del lingot d’alumini ha de ser llisa, lliure de rugositats, lliure de taques d’oli, de floridura i d’escates d’òxid, i l’estructura de fractura del lingot d’aliatge d’alumini és fina i densa. No hi ha d’haver una segregació, una contracció o una contracció greus. Escòries i inclusions. Mostrejar la composició de cada lot i el nombre de calor per garantir que la composició d'aliatge utilitzada sigui qualificada. En la producció de productes amb requisits especials, cal afegir altres elements de prova. Per exemple, quan es produeixen productes amb requisits de rendiment mecànic, quan es lliura el lingot d'aliatge d'alumini per a la producció, s'ha de presentar una barra de prova de tracció per a cada forn; quan es produeixen productes amb requisits d’estanquitat a l’aire, s’ha d’augmentar el grau estenopeic del lingot d’aliatge d’alumini. Detecta

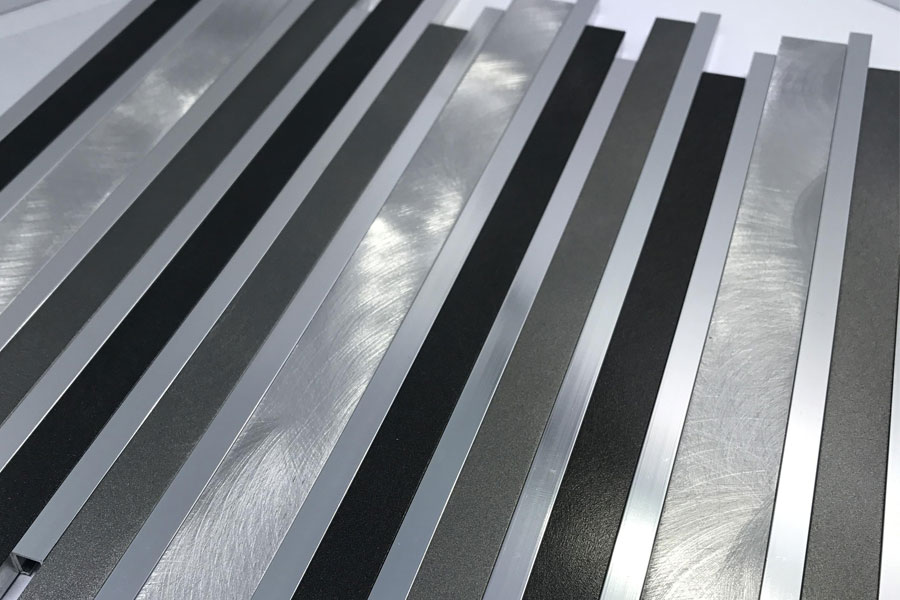

Els tipus d’aliatges d’alumini que s’utilitzen en la producció real sovint no es limiten a un grau i els requisits de composició química de cada grau d’aliatge d’alumini són força diferents. Els elements principals d’un grau d’aliatge es troben en un altre grau d’aliatge. Es pot considerar com una impuresa. Per a la coexistència de diversos graus, és necessari distingir clarament visualment els aliatges de cada grau per evitar l’aparició de mescles durant l’ús. La mesura general consisteix a especificar de forma clara i uniforme el color de l’aspecte dels aliatges d’alumini de diferents marques i fabricants diferents, i emmagatzemar diferents materials en diferents zones després d’arribar a la fàbrica.

2. Control del procés de fusió d'aliatges d'alumini

La pràctica de producció demostra que millorar la qualitat de la fosa d’aliatge és un factor clau per millorar la qualitat de les peces foses. Per tant, s’ha de controlar estrictament la gestió de les matèries primeres perquè les matèries primeres no qualificades no es posin al taller ni es posin en producció. Funcionar estrictament d'acord amb els estàndards requerits pel procés de fusió d'aliatges i enfortir la gestió de diverses matèries primeres (materials nous, materials reciclats i materials auxiliars).

El procés de fusió d’aliatges d’alumini ha de tenir regulacions clares sobre la temperatura de fusió, el temps de fosa i la proporció de materials re-cuits, especialment els materials re-cuits, s’haurien de classificar i gestionar estrictament i no s’haurien de barrejar. El material reciclat ha d’estar net i lliure d’oli, òxid, llim, humitat i insercions. Els contaminants greixosos del material reciclat poden ser reutilitzats pel fabricant de lingots d’alumini i no es poden introduir directament al forn de fusió per utilitzar-los; per als blocs d'alumini dispersos, s'han de filtrar i es pot eliminar la pols, la sorra i altres residus que hi ha a l'interior. Ús: quan l’alumini fos s’utilitza per escalfar, la proporció d’agent de refinació i eliminació d’escòries és més gran que quan només s’utilitza un lingot d’aliatge d’alumini per fondre. En la producció en temps amb alta humitat relativa, la proporció del material reciclat no ha de superar el 30% i el material reciclat es pot augmentar adequadament en temps sec, però no ha de superar el 40%.

L'escoria i desgasificació de l'alumini fos després de la fosa s'hauria de dur a terme de manera oportuna i s'haurien de registrar els paràmetres corresponents segons es requereixi. En el procés de fusió centralitzat, s’hauria de provar la composició química de cada test de líquid d’alumini per assegurar-se que la composició química del producte estigui qualificada durant el procés de fusió. A més, s’ha d’evitar la fosa a llarg termini, en cas contrari augmentarà el contingut d’hidrogen en el líquid d’aliatge d’alumini, cosa que afectarà la resistència i l’estanquitat de l’aire del producte de fosa a pressió. En general, no supera les 4h des de la fusió fins a la fosa a pressió.

Gestió de materials auxiliars

1. Control de l'agent d'alliberament

L’ús d’un agent desemmotllant pot fer que l’ompliment de metalls líquids sigui suau, faciliti la formació, eviti que s’enganxi el motlle, que les peces de fosa obtinguin una qualitat superficial llisa, llisa i plana i tinguin una gran influència en el ritme de producció, la superfície de fosa i la qualitat interna. Al mateix temps, pot protegir el motlle, evitar l’erosió del metall líquid a alta temperatura a la superfície del motlle, reduir la conductivitat tèrmica i la temperatura del motlle del motlle i allargar la vida del motlle. Quan s’obre el motlle, és propici per a una expulsió suau de la fosa i també juga un paper important en la reducció de la fricció i el desgast del punxó, la barra expulsora i les peces mòbils. El control de l’agent alliberador no només inclou la selecció i la proporció del mateix agent alliberador, sinó que també inclou la gestió de la polvorització i assecat per bufat de l’agent alliberador per part de l’operador. En general, la selecció de l'agent de llançament té els requisits següents.

- Té una bona lubricitat a alta temperatura i un baix punt de volatilització. L’aigua de l’agent alliberador es pot volatilitzar ràpidament a 100-150 ° C.

- No té cap efecte corrosiu sobre els motlles de fosa a pressió i les peces de fosa a pressió, i té un rendiment estable. L’agent alliberador no s’ha de volatilitzar massa ràpidament i espessir-se a l’aire.

- No es precipitarà cap gas nociu a alta temperatura i no es produirà cap embrutament a la superfície de la cavitat de fosa a pressió.

Actualment, la polvorització de l’agent desemmotllant és principalment una operació manual i una operació de polvorització raonable és un factor important per garantir la qualitat de la fosa, la vida útil del motlle de fosa a pressió i l’eficiència de producció. El temps de polvorització del desemmotllant també canvia amb el rendiment del despreniment del motlle, la relació de dilució, les diferents formes de fosa a pressió i les diferents temperatures del motlle dels diferents tipus de desemmotllants. L'agent de desemmotllament es ruixa des de la pistola de polvorització fins a la superfície del motlle per condensar-se en una pel·lícula protectora. Triga molt de temps. Quan el procés no es completa, es realitza l'operació de colada, que sovint és la causa fonamental dels defectes solts de la colada. Segons la normativa del procés de fosa a pressió, s’hauria d’adoptar un interval de temps de polvorització raonable per a un tipus diferent d’agent alliberador i diferents relacions de dilució. Els treballadors de la fosa a pressió han d’entendre el significat dels límits superior i inferior dels paràmetres del procés i la tendència de la influència d’ajust, i fer els ajustos adequats segons les condicions superficials de les foses a pressió produïdes.

Quan s’utilitzen agents alliberadors a base d’aigua, s’ha de controlar estrictament la proporció d’alliberadors. Si la proporció d’agent alliberador / aigua és massa gruixuda, es formarà una pel·lícula més gruixuda a la superfície del motlle i l’acumulació d’agent alliberador es formarà lentament a la superfície del motlle. La humitat de l’agent alliberador no es pot descarregar completament i es generarà gas, cosa que farà que la part de fosa a pressió. La compacitat interna es deteriora. Si la proporció d’agent alliberador / aigua és massa fina, l’efecte no s’aconseguirà i les peces de fosa a pressió sofriran tensions i s’enganxaran el motlle.

Per tant, en el control de qualitat del taller de fosa a pressió, la gestió del desemmotllant té un impacte més gran sobre la qualitat de les peces de fosa a pressió. Cal reforçar la gestió en aquesta àrea, com ara designar una persona especial responsable de la proporció de l’agent alliberador i estipular clarament diversos tipus de diferents. productes es determina i es quantifica segons el procés de preparació de l’agent alliberador. Quan es produeix la polvorització, l’operari ha de dur a terme una formació estricta sobre l’acció de polvorització, que s’ha de dur a terme d’acord amb els requisits i les especificacions, i no es permet polvoritzar més, menys polvorització ni perdre la polvorització.

2. Gestió del petroli perforat

En l'actualitat, la major part de l'ús d'oli lubricant de punxó a base d'oli o lubricació de partícules, independentment de la forma de lubricació per punxó, després que el líquid d'alumini entri al barril, s'ha de cremar completament en poc temps i s'ha de distribuir el residu a la capa superior del líquid d'aliatge, de manera que l'impacte de l'oli de perforació sobre el producte no serà massa gran. En cas contrari, el gas generat per la combustió i els residus després de la combustió entraran al producte i es podrà imaginar el resultat.

La forma més senzilla de verificar l’oli de punxó és observar el color del mànec del material al motlle. En general, el gruix del mànec del material és d’1 / 3 a 1/4 del diàmetre del punxó i la longitud del negreig de l’oli del punxó no ha de superar el 3 del gruix del mànec del material. / 5; Al mateix temps, no hi hauria d’haver-hi un enfosquiment evident al final del mànec del material (és a dir, massa residu de pols de grafit). En cas contrari, després de processar el producte, els defectes com els porus inevitablement augmentaran.

En el procés de producció, també hem de prestar atenció a l’estat de funcionament del dispositiu de lubricació per punxó en tot moment. Si el lubricant s’escampa massa o massa, tindrà un impacte negatiu en la vida de la cambra de pressió i del punxó i en la qualitat de la fosa a pressió. A l’hora d’ajustar la quantitat de lubricant utilitzat, cal tenir en compte tant la lubricitat del punxó com la desemmotllabilitat del motlle. Especialment quan s’utilitza la lubricació de partícules, independentment de com s’utilitzin les pastilles de cera en el motlle de fosa a pressió, hi haurà un problema de volatilització de la matèria orgànica. Si una gran quantitat de matèria orgànica volàtil no es pot descarregar bé, tindrà un gran impacte en la generació de porus a la part de fosa a pressió.

3. Gestió de punxons

El punxó i la cambra de pressió constitueixen un sistema interdependent. En circumstàncies normals, la vida de la cambra de pressió pot arribar als 2 a 3 anys, i la vida d'un punxó és curta, d'un sol canvi, i la llarga vida pot arribar a més de 10,000 vegades. La diferència en la vida útil provocarà fluctuacions en la qualitat del producte i canvis significatius en els costos de producció. Per tant, una bona gestió del punxó no només pot estabilitzar la qualitat de les peces de fosa a pressió, sinó que també pot reduir considerablement el cost de producció de la fosa a pressió.

- Disseny de mida de punxó. En circumstàncies normals, cal que hi hagi una certa separació entre el punxó i la cambra de pressió. La pràctica demostra que l’espai ideal és d’uns 0.1 mm. Durant la injecció, si el buit és massa gran, el líquid d'aliatge d'alumini pot entrar-hi i es produiran fuites de líquid d'alumini i fum, cosa que agreujarà el desgast del punxó i reduirà la vida del punxó; si la bretxa és massa petita, el punxó es mourà en el procés Hi ha embussos, la velocitat del punxó no pot assolir la velocitat predeterminada pel procés, el temps d'ompliment del motlle es perllonga i els problemes de qualitat de la fosa a pressió les parts augmenten. Per tant, el processament i fabricació del punxó s’ha de dur a terme estrictament d’acord amb el dibuix, per tal de controlar finalment l’espai crític, allargar la vida del punxó i garantir la qualitat del producte.

- Refredament del punxó Atès que el procés de fosa a pressió determina que la temperatura del punxó canvia constantment, amb el canvi de temperatura, la bretxa entre el punxó i la cambra de pressió també està canviant. Aquests canvis afecten no només la vida útil del punxó, sinó també l'estabilitat del procés d'injecció durant el procés de fosa a pressió. Per mantenir el buit ideal, cal refredar el punxó. En el disseny, es considera que l’èmbol està completament refredat pel nucli d’aigua de la vareta d’injecció i que s’elimina la calor del punxó al màxim i es pot mantenir l’espai ideal entre el punxó i la cambra de pressió. estable. Aquestes mesures ajuden a garantir l'estabilitat del procés d'injecció de cada motlle i l'estabilitat de la qualitat dels productes de fosa a pressió. La pràctica ha demostrat que el sistema d'injecció amb un bon refredament del punxó pot allargar considerablement la vida útil del punxó, tot garantint l'estabilitat del procés d'injecció. Tot i això, cal fer un bon treball de segellat del circuit d’aigua de refrigeració del punxó i anar amb compte amb les fuites d’aigua de refrigeració causades per un mal segellat entre el punxó i la vareta d’injecció. Si no es presta suficient atenció a les fuites d’aigua de refrigeració, afectarà greument el producte. Estanquitat a l'aire.

4. Gestió de creuers

L’ús de gresols és molt important per a la fosa a pressió d’aliatges d’alumini, especialment l’ús de gresols de ferro colat. Si els gresols no es poden utilitzar estrictament d'acord amb les especificacions del gresol, el contingut de Fe en la composició d'aliatge d'alumini en el procés de producció posterior pot superar l'estàndard. Segons la nostra experiència, si el gresol de ferro colat es pot raspallar amb la pintura del gresol seguint estrictament els requisits per a l’ús de la nova olla i raspallar-lo cada 3 dies durant l’ús, bàsicament l’increment del contingut de Fe durant tota la matriu. el procés de producció de fosa no superarà el 0.2% (aquestes són les dades estadístiques de la companyia al llarg dels anys, pot haver-hi algunes diferències entre diferents empreses). Sota la premissa de controlar la inspecció entrant de lingots d’aliatge d’alumini, pot garantir plenament que la composició d’aliatge de les peces de fosa a pressió produïdes compleix els requisits estàndard. Tot i que no hi ha cap preocupació per l’augment del ferro en l’ús de gresols de grafit, també s’ha de prestar atenció. El procés d'assecat per al primer ús de gresols de grafit s'ha d'implementar estrictament. Aquestes operacions afectaran la vida útil dels gresols de grafit en el futur i no s’han escalfat bé. La vida del gresol de grafit es veurà molt afectada. L’alt preu de cada gresol de grafit afectarà el cost de producció de la fosa a pressió.

Conclusió

Entre els cinc elements principals de la gestió de la qualitat, l'anterior tracta principalment els temes dels "materials" i "persones". Mentre es gestionen les matèries primeres i els materials auxiliars, s’ha de fer bé la formació i la gestió del personal, i cal millorar encara més el nivell tècnic dels treballadors de la fosa a pressió. Per tal de resoldre eficaçment els problemes de qualitat de la producció de fosa a pressió, apliqueu la idea de la gestió de la qualitat total al control de qualitat del taller de fosa a pressió i utilitzeu els coneixements sistemàtics de la teoria de la producció de fosa a pressió per orientar la producció. segurament millorarà la capacitat de control de qualitat del taller de fosa a pressió a una nova alçada. .

Conserveu la font i l'adreça d'aquest article per tornar a imprimir-les: Gestió d'aliatges d'alumini i materials auxiliars en la producció de fosa a pressió

Minghe Casting Company es dedica a fabricar i proporcionar peces de fosa de qualitat i alt rendiment (la gamma de peces de fosa a pressió metàl·lica inclou principalment Fosa a pressió de paret prima,Fundició a càmera calenta,Fosa a pressió a càmera freda), Servei rodó (Servei de fosa a pressió,Mecanitzat en cnc,Fabricació de motllesQualsevol requisit personalitzat de fosa a pressió d’alumini, fosa a pressió de magnesi o de Zamak / zinc i altres foses es pot posar en contacte amb nosaltres.

Sota el control d’ISO9001 i TS 16949, tots els processos es duen a terme a través de centenars de màquines avançades de fosa a pressió, màquines de 5 eixos i altres instal·lacions, que van des de les bombes a les rentadores Ultra Sonic. equip d’enginyers, operadors i inspectors experimentats per fer realitat el disseny del client.

Fabricant contractual de peces de fosa a pressió. Les capacitats inclouen peces de fosa a pressió d’alumini de cambra freda des de 0.15 lliures. fins a 6 lliures, configuració de canvis ràpids i mecanitzat. Els serveis de valor afegit inclouen polit, vibració, desbarbat, granallat, pintura, revestiment, recobriment, muntatge i eines. Els materials treballats inclouen aliatges com 360, 380, 383 i 413.

Assistència al disseny de fosa a pressió de zinc / serveis d'enginyeria simultània Fabricant a mida de peces de fosa a pressió de zinc. Es poden fabricar peces de fosa en miniatura, peces de fosa a pressió a alta pressió, peces de motlle multi-lliscant, peces de motlle convencionals, peces de matrius unitats i peces de fosa independents i peces de fosa segellades a cavitat. Les peces de fosa es poden fabricar en longituds i amplades de fins a 24/0.0005 polzades +/- XNUMX polzades de tolerància.

Fabricant certificat ISO 9001: 2015 de magnesi fos a pressió, les capacitats inclouen fosa a pressió de magnesi a alta pressió de fins a 200 tones de càmera calenta i 3000 tones de càmera freda, disseny d’eines, polit, emmotllament, mecanitzat, pintura en pols i líquid, QA complet amb capacitats CMM , muntatge, embalatge i lliurament.

Certificat ITAF16949. Inclou un servei de càsting addicional càsting d'inversió,colada de sorra,Fundició Gravity, Colada d'escuma perduda,Fundició centrífuga,Fundició al buit,Fundició permanent de motllesLes capacitats inclouen EDI, assistència en enginyeria, modelatge sòlid i processament secundari.

Indústries de fosa Estudis de casos de peces per a: Cotxes, Bicicletes, Avions, Instruments musicals, Embarcacions, Dispositius òptics, Sensors, Models, Dispositius electrònics, Tancaments, Rellotges, Maquinària, Motors, Mobles, Joieria, Plantilles, Telecom, Il·luminació, Dispositius mèdics, Dispositius fotogràfics, Robots, escultures, equip de so, equipament esportiu, eines, joguines i molt més.

Què us podem ajudar a fer a continuació?

∇ Aneu a la pàgina d'inici de Fundició a la Xina

→Peces de fosa-Esbrineu què hem fet.

→ Consells relacionats sobre Serveis de fosa a pressió

By Fabricant de fosa a pressió Minghe | Categories: Articles útils |material etiquetes: Fosa d'alumini, Fosa de zinc, Fosa de magnesi, Fundició de titani, Fundició d'acer inoxidable, Fosa de llautó,Fosa de bronze,Emetent vídeo,Història de l'empresa,Colada de fosa d'alumini | Comentaris desactivats