Les mesures per millorar la vida del motlle de fosa a pressió d'aliatge d'alumini-magnesi

Com a equipament de processament important, els motlles de fosa a pressió d'aliatge d'alumini-magnesi tenen un impacte directe sobre la qualitat del producte i els beneficis econòmics de l'empresa. El material del motlle i la tecnologia de tractament tèrmic són els principals factors que afecten la vida útil dels motlles de fosa a pressió d'aliatge d'alumini-magnesi. Aquest article analitza els principals modes de fallada dels motlles de fosa a pressió d’aliatges d’alumini i magnesi, introdueix breument acers de motlle típics i mètodes de tractament tèrmic habituals i assenyala que una selecció raonable de materials de motlle i processos de tractament tèrmic poden millorar significativament l’estabilitat tèrmica del motlle, l’enduriment , resistència al desgast i estabilitat tèrmica. Propietats com la fatiga i la conductivitat tèrmica, augmentant així la vida útil del motlle.

El mode de fallida del motlle de fosa a pressió d'aliatge d'alumini-magnesi

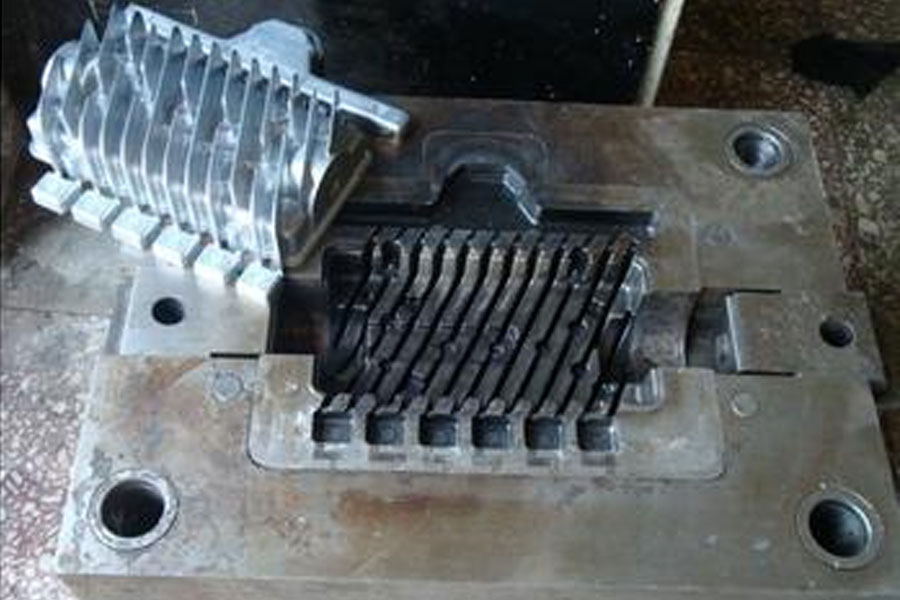

El motlle de fosa a pressió d'aliatge d'alumini-magnesi és un motlle de conformació que s'utilitza per a fosa a pressió de foses d'aliatge d'alumini-magnesi en una màquina de fosa a pressió. La temperatura superficial de la cavitat pot arribar als 600 ℃ durant el treball i el líquid d’aliatge d’alumini-magnesi fos és fàcil d’adherir als materials d’acer. L’aplicació freqüent de recobriments antiadherents a la cavitat del motlle provoca fluctuacions greus en la temperatura superficial de la cavitat. Els principals modes de fallada són l’enganxament del motlle, l’erosió, la fatiga tèrmica i el desgast. Quan l'estructura de la cavitat del motlle és complexa i hi ha concentració de tensions, el motlle també es trencarà i fallarà sota l'acció combinada de càrrega tèrmica i càrrega mecànica.

1.1 Motlle enganxós

Quan les peces d'aliatge d'alumini-magnesi i la superfície del motlle es mouen, a causa de la superfície desigual, l'estrès local d'alguns punts de contacte supera la resistència al rendiment del material per unir-se i les juntes unides es tallen, es fracturen i es separen, fent el material superficial del motlle Transferir-lo a la peça o caure.

1.2 Erosió

Quan la superfície del motlle està en contacte amb el líquid d'aliatge d'alumini-magnesi per a un moviment relatiu, la bombolla formada al contacte entre el líquid i el motlle es trenca i produeix un impacte instantani i una temperatura elevada, cosa que provoca que la superfície del motlle formi petits pous i fosses. El líquid d'aliatge d'alumini-magnesi i les partícules sòlides petites cauen a gran velocitat i impacten repetidament sobre la superfície del motlle, provocant pèrdues locals de materials i formant fosses i fosses a la superfície metàl·lica. Sota l'acció repetida, es desenvoluparan esquerdes per fatiga a la superfície de la matriu i fins i tot es produiran fractures locals.

1.3 Fatiga tèrmica

La superfície del motlle se sotmet repetidament a escalfament i refredament per provocar fatiga i formar esquerdes. El motiu principal de l’esquerda del motlle de fosa a pressió d’aliatge d’alumini i magnesi és la diferència entre la temperatura d’abocament i la temperatura de precalentament del motlle. Com més gran sigui la diferència de temperatura, més ràpida és la velocitat de refredament, més fàcils es produiran les esquerdes de fatiga tèrmica. En segon lloc, la velocitat del cicle tèrmic, el procés de tractament tèrmic del motlle i el tractament de superfícies també estan estretament relacionats.

1.4 Desgast

Atès que la fricció entre la superfície del motlle i les peces processades d’aliatge d’alumini i magnesi a alta temperatura no es poden lubricar i les peces a treballar a alta temperatura s’oxiden, la superfície de la cavitat del motlle es suavitza i es suavitza i la baixa duresa augmenta el desgast. El desgast sever evita que el motlle processi productes qualificats. La jubilació no és vàlida.

1.5 Trencament

El fenomen que el motlle de fosa a pressió d'aliatge d'alumini-magnesi té grans esquerdes o separació parcial durant el treball i perd la seva capacitat de servei normal s'anomena fracàs de fractura. La fractura de floridura es manifesta generalment com a fragments locals o tot el motlle es divideix en diverses parts.

Selecció d'aliatge d'alumini d'alumini magnesi de fosa a pressió

El tipus de material del motlle, la composició química, l’estructura metal·logràfica, la duresa, la duresa, l’estructura hipoploide i altres factors integrals són motius importants per al fracàs dels motlles de fosa a pressió d’aliatges d’alumini i magnesi. Les males condicions de treball requereixen que els motlles de fosa a pressió d’aliatge d’alumini-magnesi tinguin un alt rendiment. alta resistència i duresa.

2.1 Acer 3Cr2W8V (H21)

Amb més elements de tungstè, crom i vanadi, té una alta resistència tèrmica, resistència tèrmica i resistència. És adequat per a motlles de fosa a pressió amb alta capacitat portant, alta resistència tèrmica i alta estabilitat de tremp.

2.2 Acer 4Cr5MoSiV1 (H13)

Té una gran resistència i resistència a la fatiga per fred i calor, i no és fàcil produir esquerdes per fatiga tèrmica. Encara que apareguin esquerdes per fatiga tèrmica, són fines i curtes i no són fàcils d’expandir. No cal preescalfar abans d’utilitzar-lo i es pot refredar amb aigua de l’aixeta. La força tèrmica.

2.3 Acer 4Cr5Mo2MnSiV1 (Y10)

S'afegeix molibdè amb una fracció de massa del 2% aproximada, complementat amb elements com vanadi i fang per millorar l'estabilitat tèrmica, i s'afegeixen quantitats adequades de silici i manganès per augmentar la resistència de la matriu, amb un bon rendiment de fatiga tèrmica i resistència a corrosió del metall fos.

2.4 Acer 4Cr5MoSiV (H11)

Pertany al treball en calent de tungstè d'acer. Té una bona duresa en condicions de temperatura mitjana, una bona resistència tèrmica, un rendiment de fatiga tèrmica i certa resistència al desgast. S’estén l’aire i es tracta amb tractament tèrmic en condicions de temperatura austenititzants inferiors. La deformació és petita, la tendència a produir escales d’òxid durant la temptació de l’aire és petita i pot resistir l’efecte d’erosió de l’alumini fos.

2.5 Acer 3Cr3Mo3VNb (HM3)

Un nou tipus d’acer de forja en calent d’alta resistència i resistència, que afegeix oligoelements Nb sota la condició de baix contingut de carboni per millorar la resistència de tremp i la resistència tèrmica, té un efecte d’enduriment secundari de tremp evident i pot superar eficaçment el motlle. a desgast tèrmic, fatiga tèrmica, esquerdes tèrmiques, etc.

2.6 Acer 4Cr3Mo3SiV (H10)

Té una duresa, resistència a la calor i resistència al desgast més altes a una temperatura de treball de 500 ~ 600 ℃, i té una resistència molt elevada i una duresa elevada, la resistència al tremp i l'estabilitat tèrmica són superiors a l'acer H13, la duresa a l'impacte La duresa i la duresa a la fractura són superiors a aquesta d'acer 3Cr2W8V. Quan la temperatura de tremp supera els 260 ℃, la duresa de l'acer és superior a la de l'acer H13. L'ús de materials resistents i resistents per a motlles és una mesura molt important per millorar el rendiment dels motlles de fosa a pressió d'aliatge d'alumini-magnesi i perllongar la vida útil del motlle. Per exemple, un determinat motlle és processat directament per acer 3Cr2W8V. Dimensions φ180x85mm, requisit de duresa 42 ~ 46HRC, només es pot imprimir 249 en producció i ús,

900 peces. Més tard, es va fer de 4Cr3Mo3SiV i es va augmentar la vida útil fins a 1000.000 de peces.

Selecció del procés de tractament tèrmic per al motlle de fosa a pressió d'aliatge d'alumini-magnesi

El tractament tèrmic del motlle de fosa a pressió d'aliatge d'alumini-magnesi consisteix a canviar l'estructura de l'acer del motlle, de manera que el motlle pugui obtenir l'estructura i el rendiment requerits i pugui ampliar la vida útil del motlle. L'especificació del procés de tractament tèrmic s'ha de determinar d'acord amb el material del motlle, la forma, la mida i la complexitat del motlle.

3.1 Tractament previ a la calor

El tractament pre-tèrmic del motlle de fosa a pressió pot adoptar tres processos: el recuit continu, el recuit isotèrmic i el tractament tèrmic de temperat i temperat. L’objectiu és obtenir una estructura uniforme i un carbur dispers abans del tractament tèrmic final per millorar la resistència i la duresa de l’acer. El procés de recuit continu és relativament senzill i també es pot obtenir una millor estructura granular de perlita. Per a motlles de fosa a pressió amb formes complexes i exigències elevades, es pot utilitzar un recuit isotèrmic per obtenir una estructura de perlita granular més ideal.

3.2 Apagat i preescalfament

L’acer de motlle de fosa a pressió és majoritàriament d’acer d’aliatge alt i amb poca conductivitat tèrmica. Sovint es prenen mesures de preescalfament durant l’apagat i l’escalfament. El nombre de preescalfament i temperatura depenen de la composició de l'acer matricial i dels requisits per a la deformació del motlle. Per als motlles amb baixa temperatura d’apagat, forma senzilla i requisits de deformació baixos, s’ha de realitzar un preescalfament (800 ℃ ~ 850 ℃) durant la calefacció d’apagat sense esquerdes. Per a motlles amb temperat més alt, formes complexes i requisits de deformació elevats, cal un preescalfament secundari (600 a 650 ° C, 800 a 850 ° C). L’objectiu és reduir l’estrès generat durant el procés d’escalfament i alhora uniformar l’estructura general del motlle.

3.3 Calefacció de la calor

La temperatura d'escalfament de calat del motlle de fosa a pressió es pot implementar d'acord amb l'especificació de calefacció de calent de cada grau d'acer. Per exemple, la temperatura d’apagat de l’acer 3Cr2W8V és de 1050 ~ 1150 ℃ i la temperatura d’apagat de l’acer H13 és de 1020 ~ 1100 ℃. Per tal d’assegurar la dissolució completa dels carburs, obtenir una austenita uniforme i obtenir un bon rendiment a alta temperatura, s’ha d’ampliar adequadament el temps de retenció i escalfament dels motlles de fosa a pressió. En general, el coeficient de retenció de la calefacció al forn de bany de sal és de 0.8 ~ 1.0min / mm.

3.4 Apagat i refrigeració

La velocitat d’apagat del petroli és ràpida i es pot obtenir un bon rendiment, però la tendència a la deformació i l’esquerda és gran. Generalment, el refredament amb oli s’utilitza per a motlles de fosa a pressió amb formes senzilles i requisits de deformació baixos; per a motlles de fosa a pressió amb formes complexes i requisits de deformació elevats, s’hauria d’utilitzar un refredament jeràrquic per evitar deformacions i esquerdes del motlle. El refredament de la temptació ha de ser el més lent possible per reduir la deformació, escalfament i apagat en un forn de resistència al buit; es pot adoptar la refrigeració per la temptació de gas. Es pot adoptar escalfament i escalfament en un bany de sal i refredament de calat. Quan el motlle s’apaga i es refreda, s’ha de temperar immediatament després de posar-lo en remull i refredar-lo a 150 ~ 200 ℃ i no es deixa refredar a temperatura ambient.

3.5 Tremp

La duresa del motlle de fosa a pressió s’aconsegueix mitjançant el tremp i la duresa de la cavitat del motlle de fosa a pressió afecta directament la vida de fatiga en calent i fred del motlle. També són diferents els materials, la temperatura d’apagat i la temperatura de tremp. Per exemple, la duresa del motlle de fosa a pressió d'aliatge d'alumini-magnesi d'acer 3Cr2W8V és generalment de 42 ~ 48HRC, i la seva temperatura de tremp es selecciona generalment entre 560 ~ 620 ℃, però si s'utilitza una temperatura de tremp a alta temperatura, la temperatura de tremp és tan alta com 670 ℃. La duresa després de temperar-se a 1150 ° C i temperar-se a 650 ° C és de 45HRC; mentre que la duresa després de temperar-se a 1050 ° C i temperar-se a 650 ° C és de 35HRC.

3.6 Tractament d’enfortiment superficial

Després d’apagar i temperar el motlle de fosa a pressió, la duresa superficial no és molt alta. Per tal d’obtenir una alta duresa i resistència al desgast a la superfície del motlle de fosa a pressió, mentre que la part central manté una resistència i duresa suficients, i millorar el rendiment antiadherent del motlle de fosa a pressió d’aliatge d’alumini-magnesi es pot realitzar nitruració al motlle de fosa a pressió. O tractament nitrocarburitzant. L’ús del tractament de reforçament i el procés de tractament de reforç de superfícies és una manera important de millorar el rendiment i la vida útil del motlle. Per exemple, el mitjà de tractament tèrmic nitrocarburant del motlle de fosa a pressió H13 és amoníac gas + etanol i el procés és de 580 ℃ x4.5h. Després d’apagar-se a 1030 ° C i temperar-se a 600 ° C i 580 tractament tèrmic amb nitrocarburació de gas, la duresa superficial del motlle supera els 900HV, la duresa de la matriu és de 46 ~ 48HRC i la resistència al desgast, resistència a la fatiga i resistència a la corrosió del motlle estan molt millorats. .

Conclusió

En la producció de motlles de fosa a pressió d'aliatge d'alumini-magnesi, cal analitzar i estudiar les causes de la fallada segons les condicions de treball del motlle, seleccionar correctament el material del motlle i formular un procés de tractament tèrmic raonable per garantir el motlle duresa superficial, resistència al desgast, resistència del nucli i duresa, i evitar la corrosió líquida del metall i l’aparició de motlles. , Reduir eficaçment la taxa de rebuig i augmentar significativament la vida útil del motlle. La pràctica de producció ha demostrat que el preescalfament del motlle de fosa a pressió d'aliatge d'alumini-magnesi a una temperatura efectiva i econòmica pot reduir la diferència de temperatura entre el motlle i la peça, reduir la generació d'esquerdes del motlle, allargar la vida útil del motlle i augmentar productivitat. Per descomptat, durant l’ús de motlles de fosa a pressió d’aliatges d’alumini i magnesi, un ús correcte, un maneig raonable i un manteniment acurat també són mesures efectives per reduir el fracàs precoç de la fractura del motlle i augmentar la vida útil del motlle.

Pàgines relacionades:fabricació de motlles

Conserveu la font i l'adreça d'aquest article per tornar a imprimir-les: Les mesures per millorar la vida del motlle de fosa a pressió d'aliatge d'alumini-magnesi

Minghe Empresa de fosa a pressió es dediquen a la fabricació i proporcionen peces de fosa de qualitat i alt rendiment (la gamma de peces de fosa a pressió metàl·lica inclou principalment Fosa a pressió de paret prima,Fundició a càmera calenta,Fosa a pressió a càmera freda), Servei rodó (Servei de fosa a pressió,Mecanitzat en cnc,Fabricació de motllesQualsevol requisit personalitzat de fosa a pressió d’alumini, fosa a pressió de magnesi o de Zamak / zinc i altres foses es pot posar en contacte amb nosaltres.

Sota el control d’ISO9001 i TS 16949, tots els processos es duen a terme a través de centenars de màquines avançades de fosa a pressió, màquines de 5 eixos i altres instal·lacions, que van des de les bombes a les rentadores Ultra Sonic. equip d’enginyers, operadors i inspectors experimentats per fer realitat el disseny del client.

Fabricant contractual de peces de fosa a pressió. Les capacitats inclouen peces de fosa a pressió d’alumini de cambra freda des de 0.15 lliures. fins a 6 lliures, configuració de canvis ràpids i mecanitzat. Els serveis de valor afegit inclouen polit, vibració, desbarbat, granallat, pintura, revestiment, recobriment, muntatge i eines. Els materials treballats inclouen aliatges com 360, 380, 383 i 413.

Assistència al disseny de fosa a pressió de zinc / serveis d'enginyeria simultània Fabricant a mida de peces de fosa a pressió de zinc. Es poden fabricar peces de fosa en miniatura, peces de fosa a pressió a alta pressió, peces de motlle multi-lliscant, peces de motlle convencionals, peces de matrius unitats i peces de fosa independents i peces de fosa segellades a cavitat. Les peces de fosa es poden fabricar en longituds i amplades de fins a 24/0.0005 polzades +/- XNUMX polzades de tolerància.

Fabricant certificat ISO 9001: 2015 de magnesi fos a pressió, les capacitats inclouen fosa a pressió de magnesi a alta pressió de fins a 200 tones de càmera calenta i 3000 tones de càmera freda, disseny d’eines, polit, emmotllament, mecanitzat, pintura en pols i líquid, QA complet amb capacitats CMM , muntatge, embalatge i lliurament.

Certificat ITAF16949. Inclou un servei de càsting addicional càsting d'inversió,colada de sorra,Fundició Gravity, Colada d'escuma perduda,Fundició centrífuga,Fundició al buit,Fundició permanent de motllesLes capacitats inclouen EDI, assistència en enginyeria, modelatge sòlid i processament secundari.

Indústries de fosa Estudis de casos de peces per a: Cotxes, Bicicletes, Avions, Instruments musicals, Embarcacions, Dispositius òptics, Sensors, Models, Dispositius electrònics, Tancaments, Rellotges, Maquinària, Motors, Mobles, Joieria, Plantilles, Telecom, Il·luminació, Dispositius mèdics, Dispositius fotogràfics, Robots, escultures, equip de so, equipament esportiu, eines, joguines i molt més.

Què us podem ajudar a fer a continuació?

∇ Aneu a la pàgina d'inici de Fundició a la Xina

→Peces de fosa-Esbrineu què hem fet.

→ Consells relacionats sobre Serveis de fosa a pressió

By Fabricant de fosa a pressió Minghe | Categories: Articles útils |material etiquetes: Fosa d'alumini, Fosa de zinc, Fosa de magnesi, Fundició de titani, Fundició d'acer inoxidable, Fosa de llautó,Fosa de bronze,Emetent vídeo,Història de l'empresa,Colada de fosa d'alumini | Comentaris desactivats